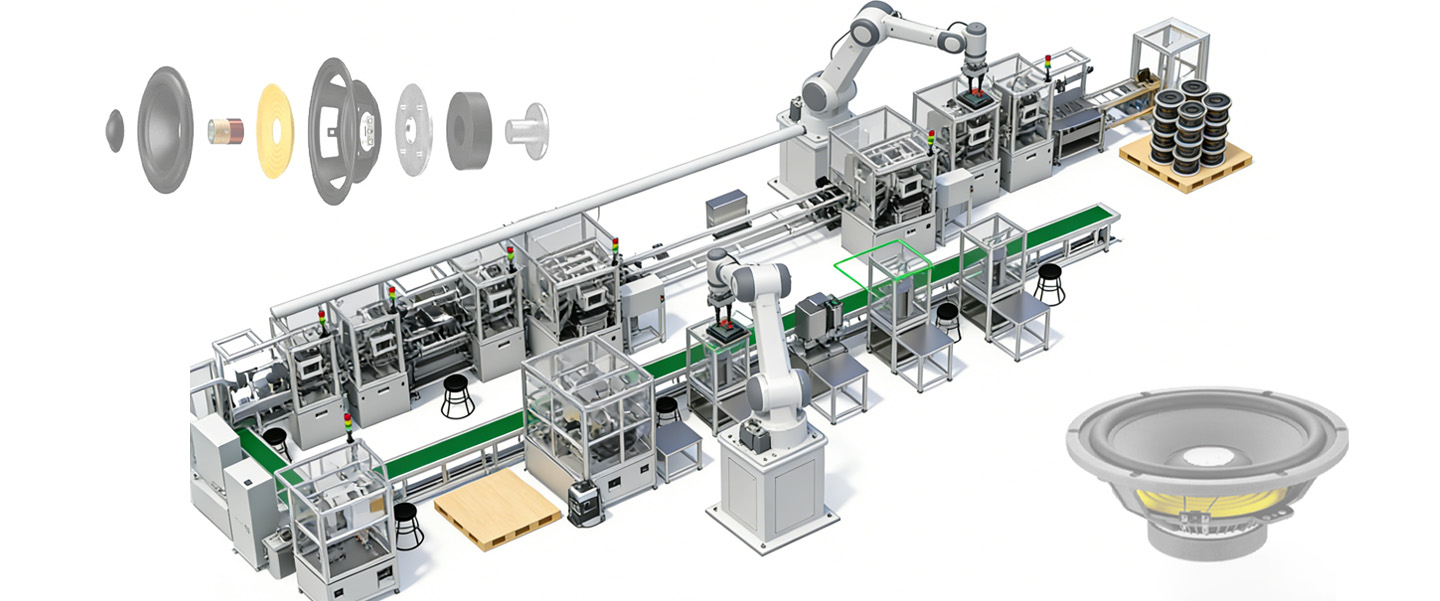

La ligne de production est conçue pour répondre aux besoins d'assemblage des microcomposants et couvre avec précision le processus de production de base. Compte tenu de la structure fine du haut-parleur du téléphone portable et des exigences de soudage de précision du noyau de l'oreillette Bluetooth, la ligne de production adopte la structure "assemblage de précision segmenté + amélioration du processus de base" pour réaliser l'ensemble du processus d'assemblage du circuit magnétique, d'enroulement de la bobine vocale, de laminage du diaphragme, de soudage du plomb, de test de performance et d'autres opérations dans l'ordre. L'assemblage du circuit magnétique est équipé d'une alimentation par plaque vibrante miniature personnalisée, associée à un système de positionnement visuel CCD haute définition, afin de saisir et d'aligner avec précision les fers en T, les aimants miniatures et d'autres pièces de petite taille, avec une précision de positionnement de ±0,01 mm, ce qui résout complètement le problème des pièces miniatures susceptibles d'être déviées lors des opérations manuelles. Le processus de soudage interne est exclusivement équipé d'un module de soudage micro-laser, avec une précision de soudage de 0,02 mm, ce qui évite efficacement les problèmes de faux soudage et de fuite facilement causés par le soudage manuel, et garantit la stabilité de la connexion électrique de l'âme de l'écouteur.

Une configuration matérielle de haut niveau est la principale garantie de précision et de stabilité. La ligne de production adopte entièrement les pièces de base des marques de premier plan nationales et étrangères, et le système d'entraînement adopte des servomoteurs Panasonic du Japon pour assurer le fonctionnement précis et contrôlable de chaque station ; l'unité de détection est équipée de capteurs de vision Keens d'Allemagne pour réaliser l'identification précise des petits défauts ; la structure de transmission adopte des vis à billes de précision suisses, et avec les fixations de précision personnalisées, l'erreur mécanique pendant le processus d'assemblage peut être contrôlée pour être inférieure à 0,005 mm. Pour les caractéristiques d'assemblage des microcomposants, les gabarits sont fabriqués en alliage d'aluminium de qualité aéronautique par un centre d'usinage à cinq axes, et la surface est anodisée pour garantir la rigidité et la résistance à l'usure. La durée de vie d'un seul jeu de gabarits peut atteindre plus de 100 000 heures, ce qui constitue un support solide pour la cohérence des produits.

Le contrôle intelligent et la conception flexible de la production renforcent la compétitivité de l'entreprise. Le niveau opérationnel est équipé d'un système chinois d'interaction visuelle homme-machine, doté d'un écran tactile de 10 pouces, d'un affichage en temps réel de l'état de fonctionnement de chaque station, de données sur la capacité de production et d'avertissements de défaillance, d'un support pour le stockage et l'invocation des paramètres de processus à l'aide d'une clé unique, et peut être exploité de manière autonome par les nouveaux employés après deux heures de formation. Pour la production de différents types de haut-parleurs de téléphone mobile et de noyaux de casque Bluetooth, la ligne de production prend en charge le changement rapide modulaire, par le remplacement de dispositifs spéciaux et l'appel des paramètres prédéfinis, le temps de changement peut être contrôlé dans les 15 à 20 minutes, pour s'adapter à la production de haut-parleurs de téléphone mobile miniatures de 10 mm à des noyaux de casque Bluetooth de 15 mm de besoins multi-spécifiques. En termes d'efficacité de production, la capacité de production horaire peut atteindre 1 800 à 2 200 ensembles, soit 8 à 10 fois plus que la ligne de production manuelle traditionnelle. Une seule ligne de production peut réduire la main-d'œuvre de 90%, ce qui permet de réduire considérablement les coûts de main-d'œuvre et les coûts de gestion.

Le système de contrôle de la qualité garantit une demande haut de gamme à tous les niveaux. La ligne de production met en place plusieurs nœuds d'inspection dans des stations clés telles que l'assemblage du circuit magnétique, le laminage du diaphragme, le soudage, etc. Grâce à l'inspection visuelle, à la détection de la pression, au test acoustique et à d'autres inspections multidimensionnelles, elle peut détecter en temps réel les écarts dimensionnels, le mauvais alignement de l'assemblage, la qualité sonore anormale et d'autres produits non qualifiés, et le taux de précision de l'inspection atteint 99,81 TTP3T. L'ensemble de la machine adopte une conception anti-poussière et anti-statique entièrement fermée, et elle est équipée d'un système de contrôle à température et humidité constantes, qui fournit un environnement de production propre et stable pour l'assemblage des micro-composants, et le taux de réussite des produits passe de 911 TTP3T à plus de 99,71 TTP3T. Environnement de production stable pour l'assemblage des microcomposants, le taux de qualification des produits est passé de 91% pour l'assemblage manuel à plus de 99,7%. Parallèlement, l'usine est équipée d'un système de traçabilité des données de production permettant d'assurer la traçabilité complète du processus de production de chaque ensemble de produits. Ce système est parfaitement adapté aux exigences de contrôle de la qualité des marques d'oreillettes haut de gamme et est devenu l'équipement de base des fabricants de téléphones mobiles et d'oreillettes Bluetooth pour assurer une production à grande échelle et de haute qualité.

jiujuauto

jiujuauto