รายละเอียดข้อกำหนดผลิตภัณฑ์สำหรับสายการผลิตหูฟังแบบอัตโนมัติ

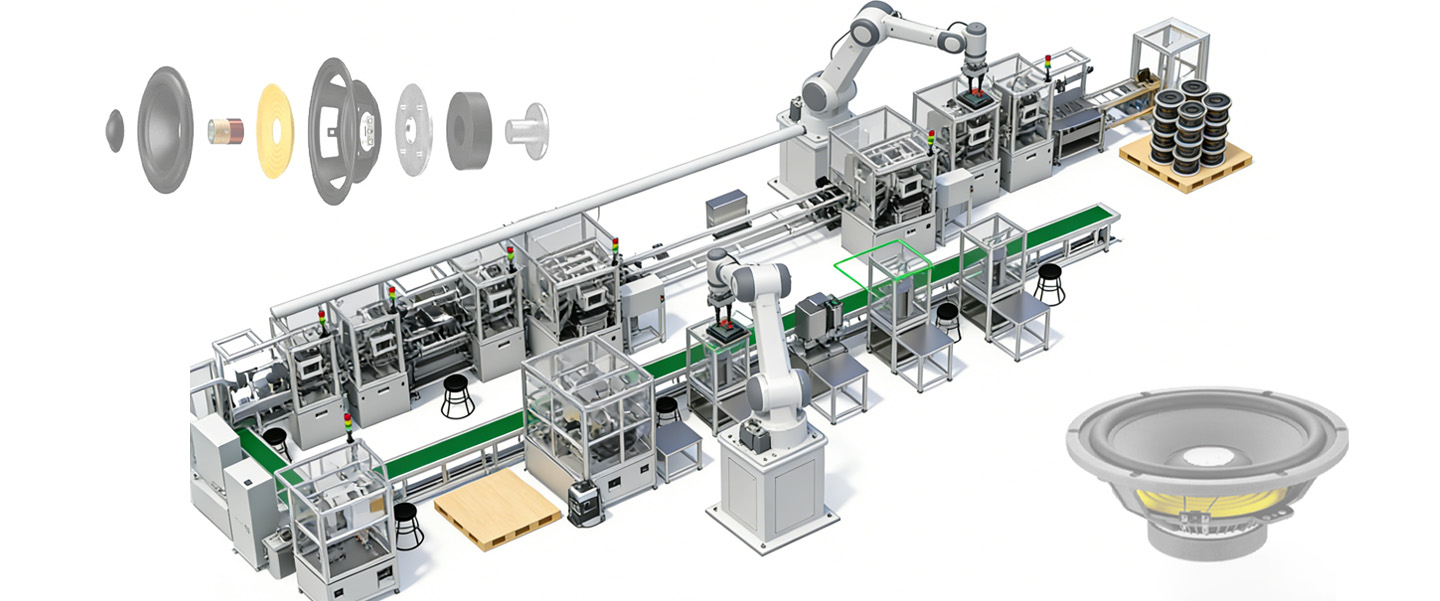

ในภาคอุตสาหกรรมอิเล็กทรอนิกส์สำหรับผู้บริโภค ตัวขับลำโพงโทรศัพท์มือถือและแกนหูฟังบลูทูธที่เชื่อมภายในทำหน้าที่เป็นส่วนประกอบเสียงหลัก ความแม่นยำในการประกอบของชิ้นส่วนเหล่านี้มีผลโดยตรงต่อความละเอียดของเสียงและความน่าเชื่อถือของผลิตภัณฑ์ อย่างไรก็ตาม การประกอบชิ้นส่วนไมโครเหล่านี้มักเผชิญกับความท้าทาย เช่น ข้อจำกัดด้านพื้นที่ กระบวนการที่ซับซ้อน และความยากลำบากในการรักษาความสม่ำเสมอ การดำเนินการด้วยมือแบบดั้งเดิมไม่สามารถตอบสนองความต้องการในการผลิตจำนวนมากของหูฟังระดับสูงได้อีกต่อไปเพื่อตอบสนองต่อสถานการณ์เฉพาะนี้ เราได้พัฒนาสายการผลิตลำโพงหูฟังอัตโนมัติขึ้นมาโดยเฉพาะ สายการผลิตนี้ได้รับการออกแบบมาโดยเฉพาะสำหรับหน่วยลำโพงโทรศัพท์มือถือและแกนหูฟังบลูทูธที่เชื่อมภายใน โดยใช้การกำหนดค่ามาตรฐานสูงและวิศวกรรมที่มีความแม่นยำสูง เพื่อสร้างโซลูชันการผลิตอัตโนมัติสำหรับส่วนประกอบอะคูสติกขนาดเล็ก

สายการผลิตนี้ใช้การออกแบบเฉพาะที่ปรับให้เข้ากับความต้องการในการประกอบของชิ้นส่วนไมโครอย่างแม่นยำ ครอบคลุมกระบวนการผลิตหลักทั้งหมด โดยคำนึงถึงโครงสร้างบางของชุดลำโพงโทรศัพท์มือถือและความต้องการในการเชื่อมด้วยความแม่นยำสูงของแกนหูฟังบลูทูธที่บัดกรีภายใน สายการผลิตนี้จึงใช้สถาปัตยกรรมแบบ "การประกอบความแม่นยำแบบแบ่งส่วน + กระบวนการแกนที่ปรับปรุงแล้ว" ซึ่งทำให้กระบวนการทำงานทั้งหมดเสร็จสมบูรณ์ตามลำดับ ได้แก่ การประกอบวงจรแม่เหล็ก การพันขดลวดเสียง การยึดไดอะแฟรม การบัดกรีสายไฟ และการทดสอบประสิทธิภาพขั้นตอนการประกอบวงจรแม่เหล็กประกอบด้วยระบบป้อนชิ้นส่วนแบบสั่นสะเทือนขนาดเล็กที่ออกแบบเฉพาะ ซึ่งผสานรวมกับระบบกำหนดตำแหน่งด้วยกล้อง CCD ความละเอียดสูง วิธีนี้ช่วยให้สามารถจัดการและจัดตำแหน่งชิ้นส่วนขนาดเล็ก เช่น ตัว T-iron และแม่เหล็กขนาดเล็ก ได้อย่างแม่นยำ โดยมีความแม่นยำในการจัดตำแหน่ง ±0.01 มม. วิธีการนี้ช่วยแก้ไขปัญหาการจัดตำแหน่งชิ้นส่วนไม่ตรงที่มักเกิดขึ้นจากการจัดการด้วยมือได้อย่างครอบคลุมกระบวนการบัดกรีภายในใช้โมดูลเชื่อมเลเซอร์ขนาดเล็กที่มีความแม่นยำสูงถึง 0.02 มิลลิเมตร ซึ่งช่วยป้องกันปัญหาการบัดกรีด้วยมือที่พบบ่อย เช่น การบัดกรีไม่แน่นและการเชื่อมต่อที่ขาดหาย ทำให้การเชื่อมต่อทางไฟฟ้าภายในแกนหูฟังมีความเสถียร

การกำหนดค่าฮาร์ดแวร์มาตรฐานสูงเป็นหลักประกันหลักของความแม่นยำและความเสถียร สายการผลิตใช้ส่วนประกอบหลักจากแบรนด์ชั้นนำทั้งในประเทศและต่างประเทศ ระบบขับเคลื่อนใช้มอเตอร์เซอร์โว Panasonic จากญี่ปุ่น ซึ่งรับประกันการทำงานที่แม่นยำและควบคุมได้ที่แต่ละสถานีงาน หน่วยตรวจสอบติดตั้งเซ็นเซอร์วิชั่น Keyence จากเยอรมัน ซึ่งสามารถระบุข้อบกพร่องขนาดเล็กได้อย่างแม่นยำ โครงสร้างการส่งผ่านใช้สกรูบอลความแม่นยำสูงจากสวิส ควบคู่กับอุปกรณ์ยึดจับที่ออกแบบเฉพาะ เพื่อควบคุมข้อผิดพลาดทางกลไกในระหว่างการประกอบให้อยู่ในระดับไม่เกิน 0.005 มิลลิเมตรออกแบบให้เหมาะกับการประกอบชิ้นส่วนไมโครทุกชิ้น, ทุกฟิกซ์เจอร์ถูกผลิตขึ้นอย่างแม่นยำจากอลูมิเนียมอัลลอยเกรดอากาศยานผ่านศูนย์เครื่องจักรกลห้าแกน พื้นผิวของฟิกซ์เจอร์ได้รับการเคลือบผิวด้วยกระบวนการอโนไดซ์ ซึ่งให้ความแข็งแรงและทนต่อการสึกหรอได้ดีเยี่ยม ชุดฟิกซ์เจอร์แต่ละชุดมีอายุการใช้งานเกิน 100,000 ชั่วโมง มอบการสนับสนุนที่มั่นคงเพื่อความสม่ำเสมอของผลิตภัณฑ์

การควบคุมอัจฉริยะและการออกแบบการผลิตที่ยืดหยุ่นช่วยเสริมสร้างความสามารถในการแข่งขันหลัก ในระดับการปฏิบัติงาน ระบบมีอินเทอร์เฟซมนุษย์-เครื่องจักรแบบภาพภาษาจีนพร้อมหน้าจอสัมผัสขนาด 10 นิ้ว ซึ่งให้การตรวจสอบสถานะของสถานีงาน ข้อมูลกำลังการผลิต และการแจ้งเตือนข้อผิดพลาดแบบเรียลไทม์ รองรับการบันทึกและเรียกคืนพารามิเตอร์ของกระบวนการด้วยการสัมผัสเพียงครั้งเดียว ทำให้ผู้ปฏิบัติงานใหม่สามารถทำงานได้อย่างอิสระหลังจากผ่านการฝึกอบรมเพียงสองชั่วโมงเพื่อรองรับความต้องการในการผลิตสำหรับลำโพงโทรศัพท์มือถือและแกนหูฟังบลูทูธหลากหลายรุ่น สายการผลิตนี้สามารถเปลี่ยนโมดูลได้อย่างรวดเร็ว ด้วยการสับเปลี่ยนอุปกรณ์ยึดจับเฉพาะทางและเรียกใช้พารามิเตอร์ที่ตั้งไว้ล่วงหน้า เวลาในการเปลี่ยนรุ่นจึงสามารถควบคุมให้อยู่ภายใน 15-20 นาที รองรับการผลิตหลายสเปกตั้งแต่ลำโพงโทรศัพท์มือถือขนาดจิ๋ว 10 มม. ไปจนถึงแกนหูฟังบลูทูธขนาด 15 มม.ในแง่ของประสิทธิภาพการผลิต ผลผลิตต่อชั่วโมงอยู่ที่ 1,800–2,200 ชุด ซึ่งเพิ่มขึ้น 8–10 เท่าเมื่อเทียบกับสายการผลิตแบบดั้งเดิมที่ใช้แรงงานคน สายการผลิตเพียงสายเดียวช่วยลดจำนวนแรงงานลงได้ 90% ซึ่งช่วยลดทั้งต้นทุนแรงงานและต้นทุนการจัดการได้อย่างมาก

ระบบการควบคุมคุณภาพปกป้องข้อกำหนดระดับพรีเมียมอย่างครอบคลุม สายการผลิตมีการติดตั้งจุดตรวจสอบหลายจุดในสถานีสำคัญ รวมถึงการประกอบวงจรแม่เหล็ก การเคลือบแผ่นไดอะแฟรม และการเชื่อม ผ่านการทดสอบหลายมิติที่ครอบคลุมการตรวจสอบด้วยสายตา การตรวจจับแรงดัน และการทดสอบเสียง ผลิตภัณฑ์ที่ไม่เป็นไปตามข้อกำหนดซึ่งแสดงถึงค่าความคลาดเคลื่อนทางมิติ การประกอบที่ไม่ตรงแนว หรือคุณภาพเสียงที่ผิดปกติ จะถูกคัดกรองแบบเรียลไทม์ ทำให้ได้อัตราความแม่นยำในการตรวจสอบถึง 99.81%ทั้งหน่วยใช้การออกแบบที่ปิดสนิท ป้องกันฝุ่น และป้องกันไฟฟ้าสถิต พร้อมระบบควบคุมอุณหภูมิและความชื้นคงที่ ซึ่งให้สภาพแวดล้อมการผลิตที่สะอาดและเสถียรสำหรับการประกอบชิ้นส่วนไมโคร ช่วยเพิ่มอัตราการผ่านของผลิตภัณฑ์จาก 91.1% ในการประกอบด้วยมือเป็นมากกว่า 99.71%นอกจากนี้ ยังรวมระบบติดตามข้อมูลการผลิตไว้ด้วย ทำให้สามารถติดตามกระบวนการผลิตของสินค้าแต่ละชิ้นได้อย่างสมบูรณ์ ซึ่งสอดคล้องอย่างสมบูรณ์กับข้อกำหนดการควบคุมคุณภาพของแบรนด์หูฟังระดับพรีเมียม ทำให้เป็นอุปกรณ์หลักสำหรับผู้ผลิตโทรศัพท์มือถือและหูฟังบลูทูธเพื่อให้สามารถผลิตสินค้าคุณภาพสูงและขยายการผลิตได้

จิ่วจูออโต้

จิ่วจูออโต้