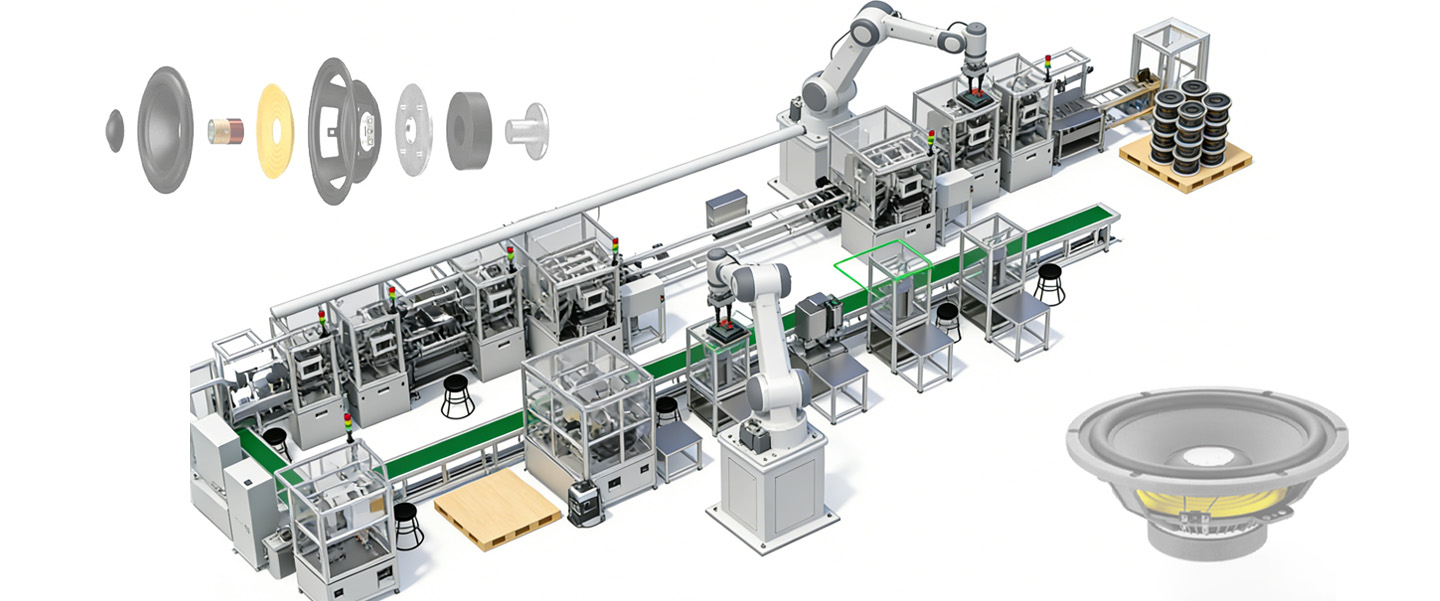

Производственная линия разработана для удовлетворения потребностей микрокомпонентной сборки и точно охватывает основной производственный процесс. Учитывая тонкую структуру динамика мобильного телефона и требования к точности сварки внутреннего сердечника Bluetooth-гарнитуры, производственная линия использует структуру "сегментированная точная сборка + усовершенствование основного процесса" для последовательного завершения всего процесса сборки магнитной цепи, намотки звуковой катушки, ламинирования мембраны, сварки свинца, тестирования производительности и других операций. Сборка магнитной цепи оснащена миниатюрной вибрирующей пластиной для подачи, вместе с системой визуального позиционирования CCD высокой четкости, для достижения точного захвата и выравнивания T-железа, миниатюрных магнитов и других малогабаритных деталей, с точностью позиционирования ±0,01 мм, что полностью решает проблему, что миниатюрные детали склонны к отклонению во время ручной работы. Процесс внутренней сварки оснащен исключительно модулем микролазерной сварки, с точностью сварки 0,02 мм, что позволяет эффективно избежать проблем ложной сварки и утечки, которые могут возникнуть при ручной сварке, и обеспечивает стабильность электрического соединения сердечника наушников.

Высококачественная аппаратная конфигурация является основной гарантией точности и стабильности. Производственная линия полностью использует основные детали брендов первого уровня в стране и за рубежом, а система привода использует серводвигатели Panasonic из Японии для обеспечения точной и контролируемой работы каждой станции; блок обнаружения оснащен немецкими датчиками зрения Keens для достижения точной идентификации мелких дефектов; структура передачи использует швейцарские точные шариковые винты, а с помощью специальных точных приспособлений механическая ошибка в процессе сборки может контролироваться до менее чем 0,005 мм. Для обеспечения характеристик сборки микрокомпонентов, приспособления изготавливаются из авиационного алюминиевого сплава на пятиосевом обрабатывающем центре, а поверхность анодируется для обеспечения жесткости и износостойкости, а срок службы одного комплекта приспособлений может достигать более 100 000 часов, что обеспечивает надежную поддержку для стабильности продукции.

Интеллектуальное управление и гибкий производственный дизайн повышают основную конкурентоспособность. Операционный уровень оснащен китайской визуальной системой человеко-машинного взаимодействия, оборудованной 10-дюймовым сенсорным экраном, отображающим в реальном времени рабочее состояние каждой станции, данные о производственных мощностях и предупреждения о неисправностях, поддерживающим хранение и вызов параметров процесса одним ключом, и может самостоятельно управляться новыми сотрудниками после 2 часов обучения. Для производства различных типов динамиков для мобильных телефонов и Bluetooth-гарнитур, производственная линия поддерживает модульную быструю переналадку, путем замены специальных приспособлений и вызова заданных параметров, время переналадки может контролироваться в течение 15-20 минут, чтобы адаптироваться к производству 10 мм миниатюрных динамиков для мобильных телефонов до 15 мм Bluetooth-гарнитур с различными требованиями к спецификации. С точки зрения эффективности производства, часовая производственная мощность может достигать 1800-2200 комплектов, в 8-10 раз выше, чем традиционная ручная производственная линия, одна производственная линия может сократить 90% трудозатраты, значительно снижая затраты на рабочую силу и расходы на управление.

Система контроля качества гарантирует высокий спрос во всех аспектах. Производственная линия устанавливает несколько узлов контроля на ключевых станциях, таких как сборка магнитной цепи, ламинирование мембраны, сварка и т.д. Благодаря визуальному осмотру, измерению давления, акустическому тестированию и другим многомерным проверкам, она может в реальном времени отсеивать отклонения размеров, несоосность сборки, ненормальное качество звука и другие неквалифицированные продукты, а показатель точности контроля достигает 99,8%. Вся машина принимает полностью закрытую пылезащитную и антистатическую конструкцию, и она оснащена системой контроля постоянной температуры и постоянной влажности, которая обеспечивает чистую и стабильную производственную среду для сборки микрочасти, а показатель прохождения продукции увеличивается с 91% до более чем 99,7%. Стабильная производственная среда для сборки микрокомпонентов, коэффициент квалификации продукции увеличился с 91% для ручной сборки до более чем 99,7%. Между тем, он оснащен системой отслеживания производственных данных для достижения полной отслеживаемости производственного процесса каждого набора продуктов, который идеально подходит для требований контроля качества высококлассных брендов гарнитуры, и стал основным оборудованием для производителей мобильных телефонов и bluetooth-гарнитур для достижения крупномасштабного, высококачественного производства.

jiujuauto

jiujuauto