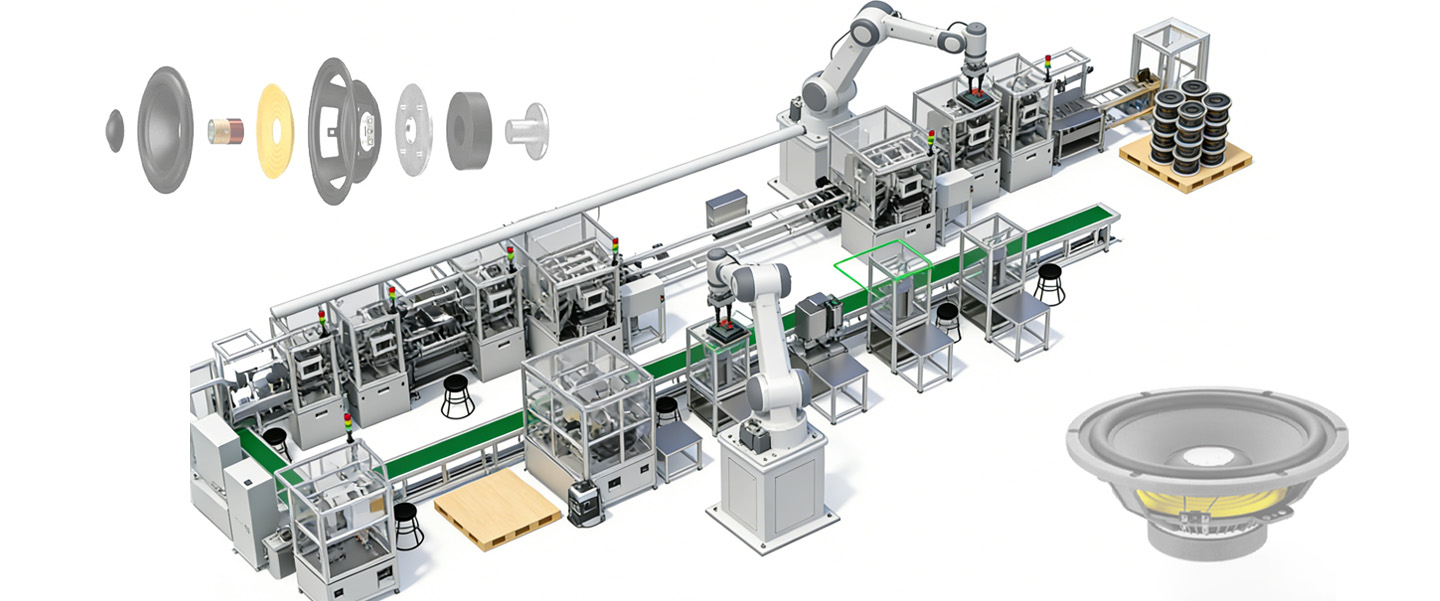

ホーン工場は、デュアルコア線形内部磁気回路機械を導入し、8分の乾燥+1500PCS / Hの容量は、生産のボトルネックをクラックする。

専門的なスピーカーメーカーは長い間、磁気回路部品の生産効率の低さに悩まされており、生産能力は注文の需要に追いつくことができず、特にスピーカーの磁気回路の核心部品の加工では、従来の設備の乾燥工程は15分以上かかり、全体の生産サイクルを長引かせるだけでなく、仕掛品の深刻な蓄積につながり、1日の磁気回路部品の生産能力はわずか800PCSであり、川下の顧客のステレオやカーステレオの一括注文を満足させるには程遠い。需要に対応できない。しかも、スピーカーの磁気回路のUシェルと磁石の仕様が様々であるため、従来の設備の異なるサイズへの適応性が悪く、寸法ズレによる磁気回路アセンブリの位置ズレがよく発生し、スクラップ率が8%と高く、原材料のロスが増えるだけでなく、納期がさらに遅くなる。

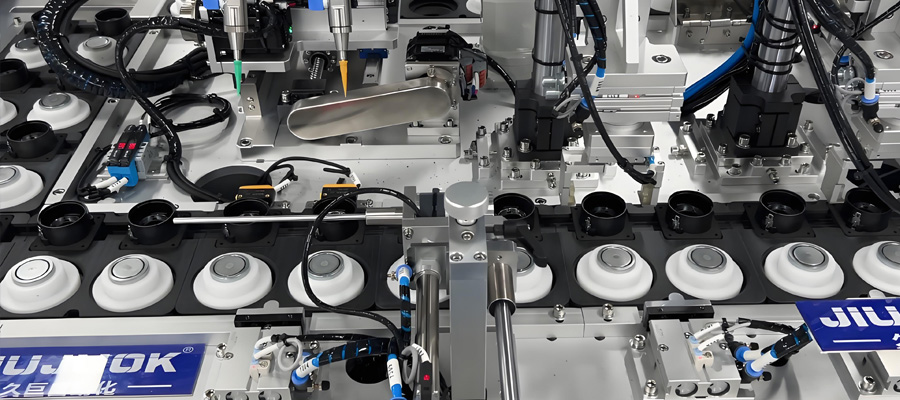

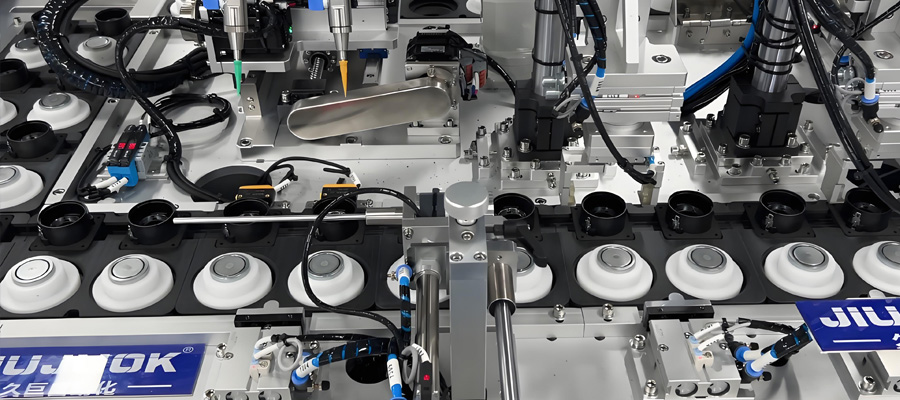

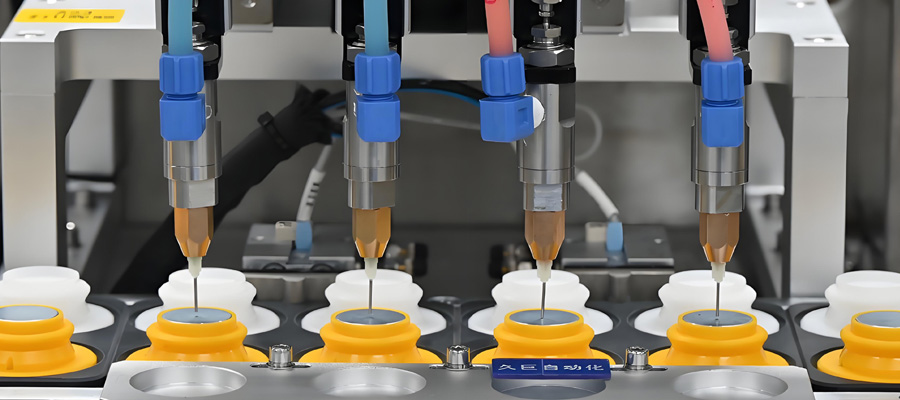

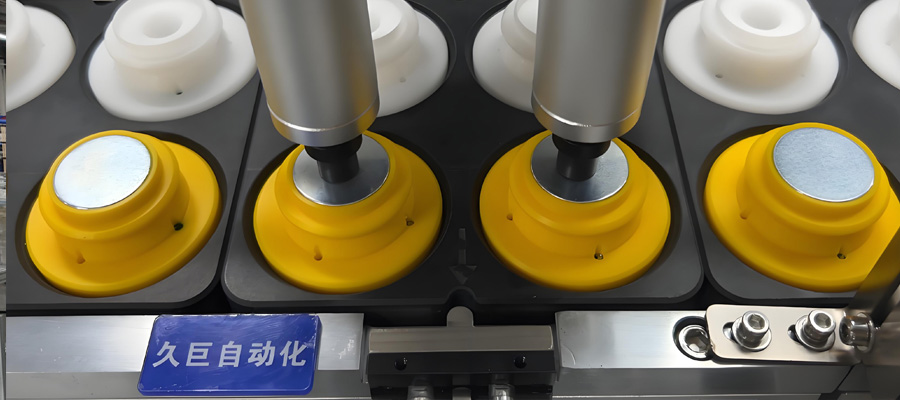

これらの痛みのポイントを解決するために、企業は多くの訪問の後、最終的にリニア内部磁気回路機ダブルコアを導入しました。コアパラメータから、この装置の乾燥炉の乾燥時間はわずか8分、従来の装置と比較して、直接ほぼ50%を短縮するために、大幅に仕掛品の在庫の圧力を低減し、磁気回路アセンブリの生産サイクルを圧縮します。1200-1500PCS/Hの生産能力は、企業が一日に磁気回路組立の生産能力を10000PCS以上に増加させることができ、容易に繁忙期のピーク注文に対処することができ、さらに、過去に容量不足のために断念された大規模なバッチ注文を引き受けることができます。

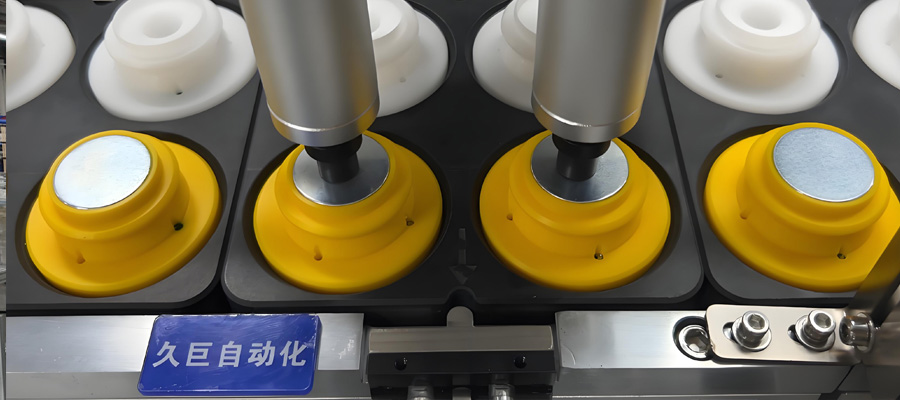

サイズ適応性の面では、リニア内部磁気回路機デュアルコアの利点が特に際立っている。スピーカーの磁気回路のコア部品について、本装置はUシェルの最大サイズを∅40mm以内に対応し、マグネットとワッシャーのサイズは∅9-∅30mmの範囲をカバーしています。これは、企業が生産する中高級スピーカー磁気回路のニーズに完全にマッチしています。小型Bluetoothスピーカーに使用される∅9mmの小型マグネットであろうと、カースピーカー用の∅30mmの大型マグネットであろうと、本装置は金型やモールドを頻繁に調整することなく、正確に適合させることができます。小型ブルートゥース・スピーカー用の∅9mm小型マグネットであろうと、カー・スピーカー用の∅30mm大型マグネットであろうと、この設備は同社のミッドレンジおよびハイエンド・スピーカー用マグネットのニーズに正確に適応することができる。頻繁に金型やパラメーターを調整する必要がなく、金型交換にかかる時間も当初の2時間から15分に短縮され、生産の柔軟性が大幅に向上した。

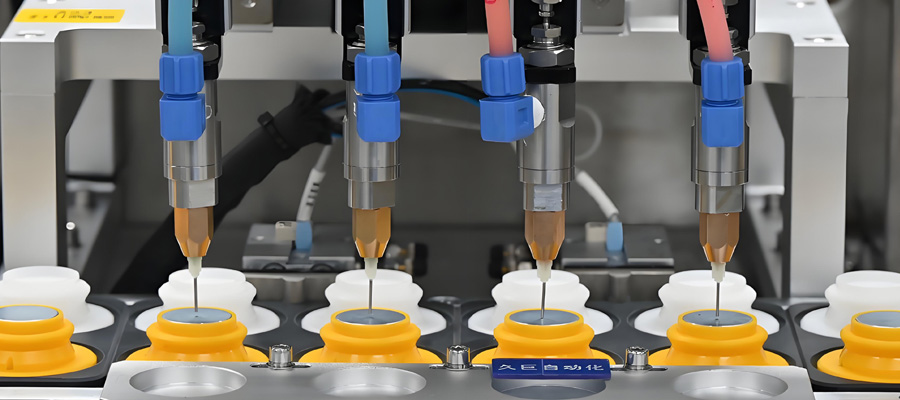

さらに、内部磁気回路アセンブリソリューションと装置によって運ばれる3ピースプロセスフローは、ホーン磁気回路の生産をさらに最適化します。標準化されたステップ・バイ・ステップの設計により、内部磁気回路組立ソリューションは、マグネット、ワッシャー、Uシェルの組立精度を保証し、手作業による組立ミスを回避し、製品認定率を92%から99%に引き上げます。一方、スリーピース・プロセスは、原材料の前処理から完成品の検査までの全工程を合理化し、中間的な重複を減らし、よりスムーズな生産リズムを可能にします。

さらに、内部磁気回路アセンブリソリューションと装置によって運ばれる3ピースプロセスフローは、ホーン磁気回路の生産をさらに最適化します。標準化されたステップ・バイ・ステップの設計により、内部磁気回路組立ソリューションは、マグネット、ワッシャー、Uシェルの組立精度を保証し、手作業による組立ミスを回避し、製品の合格率を82%から99%に向上させます。3ピース・プロセスは、原材料の前処理から完成品の検査までの全工程を合理化し、中間的な冗長性を減らし、よりスムーズな生産リズムを可能にします。

ジュージュー自動車

ジュージュー自動車