リニア内部磁気ホーン磁気回路マシンダブルコアどのように "マルチ仕様ホーン磁気回路生産困難 "問題を解決するために

民生用低価格スピーカーの生産に特化したある小規模工場は、市場を拡大する際に「マルチサイズ生産」という核心的な問題に直面した。民生用電子機器市場におけるスピーカー需要の多様化に伴い、顧客は従来の∅20mmレギュラーサイズのスピーカーだけでなく、∅12mmミニスピーカー、∅35mmサブウーファースピーカー、その他のカスタマイズされた需要も提示してきた。しかし、工場のオリジナル磁気回路生産設備は、∅25mm以内のUシェルとマグネットにしか対応しておらず、大型磁気回路アセンブリを生産することができない。小型製品を生産したい場合、設備のパラメータを手動で調整する必要があり、毎回3時間近く時間がかかり、精度を確保することが難しいため、小型磁気回路アセンブリのスクラップ率は12%と高く、カスタマイズ注文の納期は15日以上かかることが多く、顧客からのクレーム率は依然として高い。顧客からのクレーム率は依然として高く、多くの潜在的な協力関係が生産能力不足のために挫折した。

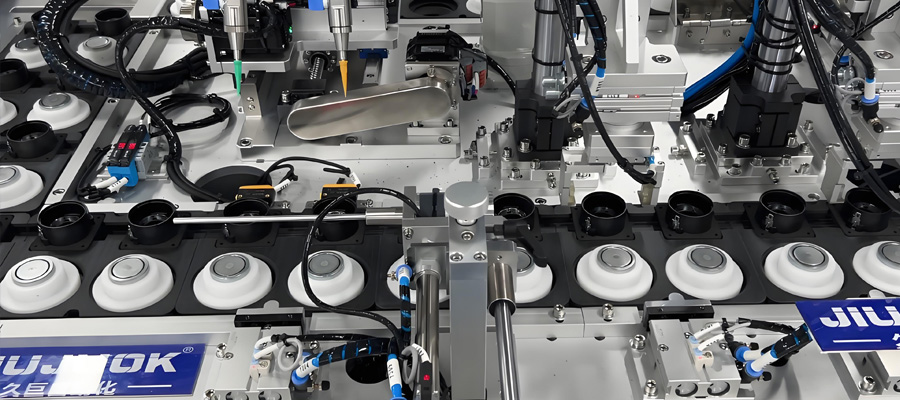

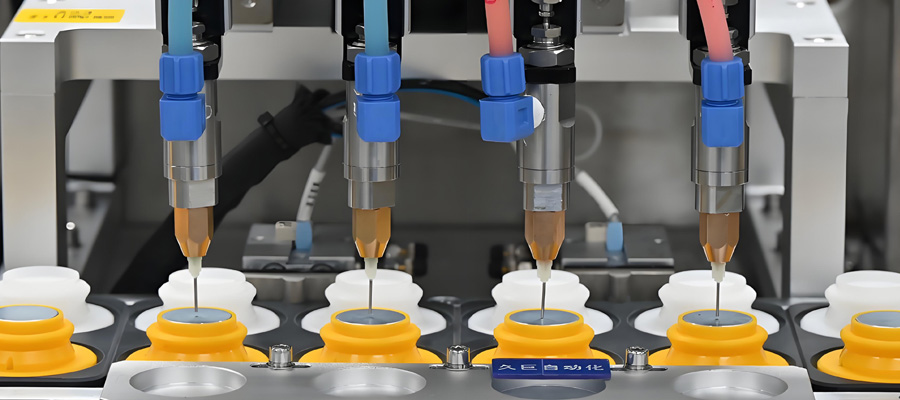

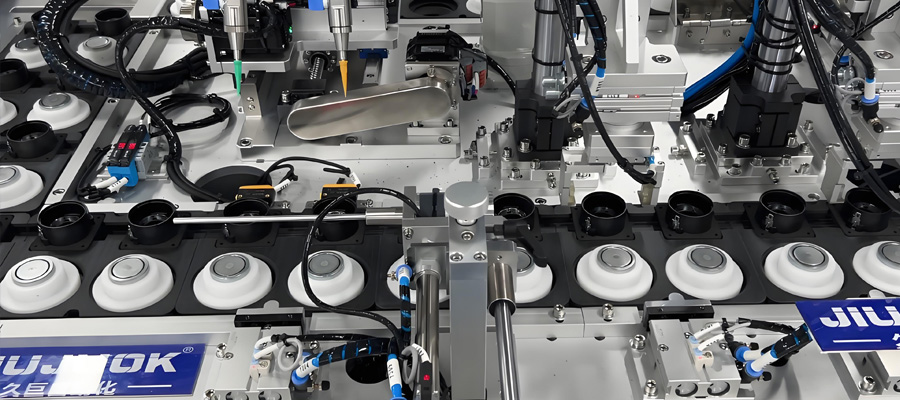

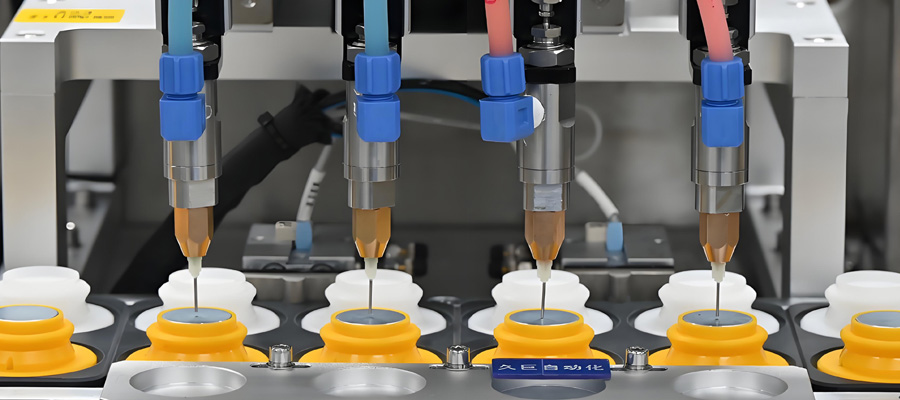

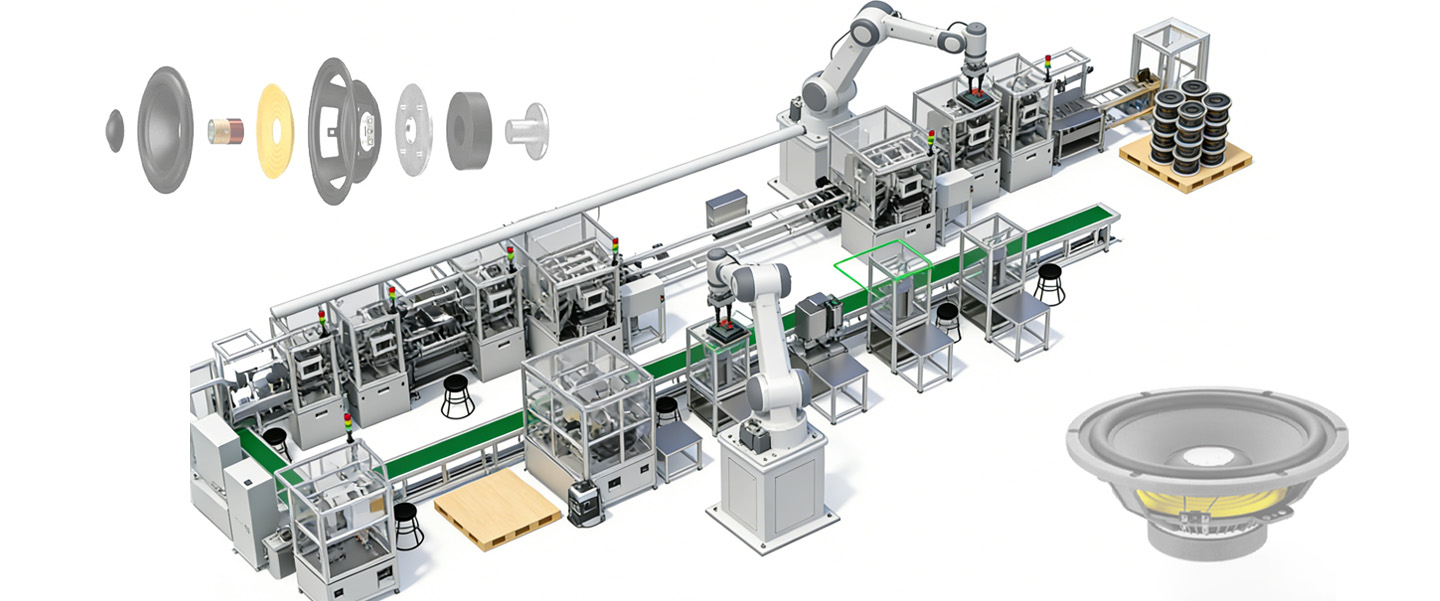

リニア内部磁気回路機ダブルコアの特性を学んだ後、工場は設備のアップグレードに積極的に投資した。ホーン磁気回路製造の実際のニーズから出発して、この装置のサイズは企業の痛みに合う:Uシェルの最大サイズは≤φ40mmで、φ35mmウーファーの磁気回路のニーズをカバーできる。磁石とワッシャーのサイズはφ9~φ30mmで、磁石のサイズが小さいφ12mmミニホーンでも、標準磁石のφ25mmレギュラーホーンでも、正確に適応できる。適応します。さらに、本装置のサイズ調整システムはデジタル制御を採用しており、形状を変更する場合、操作パネルに目標サイズのパラメータを入力するだけで、15分以内に調整が完了し、手作業で金型を分解する必要がなく、形状変更の時間と誤差を大幅に削減できます。

サイズ適応性に加え、設備の生産効率も企業に驚きをもたらした。元の設備の磁気回路組立能力は900PCS/Hしかなく、乾燥時間は20分もかかるが、2つのコアを持つリニア内部磁気回路機の能力は1200-1350PCS/Hに向上し、乾燥時間は8分に短縮され、1日の生産能力は、マルチ仕様の生産に切り替えても、依然として8000PCS以上で安定させることができ、以前のものに比べてほぼ倍増した。このため、企業は通常オーダーの納期を気にすることなく、カスタマイズオーダーを請け負うことができ、「多品種」と「高効率」の両立を実現することができる。

製品品質をさらに向上させるため、同工場は、装置の内部磁気回路組立ソリューションを組み合わせることで、ホーン磁気回路の製造工程も最適化した。内部磁気回路組立ソリューションは、位置決めピンによってUシェル、マグネット、ワッシャーの相対位置を正確に固定し、手作業による組立時のオフセットの問題を回避することで、磁気回路部品の磁気性能の一貫性を30%向上させ、スピーカーの音質の安定性も向上させました。原材料の選択から完成品のテストまで、3ピースのプロセスでは、各リンクが明確な基準を持っている、製品の資格率の標準化を強化するために、生産スタッフの操作では、88%から98.5%に増加した。

設備のアップグレードから半年後、工場の市場競争力は大幅に向上した。カスタマイズ注文の割合が15%から40%に増加し、新たに2社のスマートウェアラブルデバイスの顧客を獲得した。定期注文の納期サイクルは10日から5日に短縮され、顧客の再購入率は60%から85%に増加した。原材料の損失コストは毎月12,000元削減され、純利益は前年同期比で35%増加した。35% 小型ホーン工場にとって、リニア内磁型磁気回路機ダブルコアは生産設備であるだけでなく、企業を「通常生産」から「カスタマイズ+高効率」への転換を促進する重要な助けでもある。

ジュージュー自動車

ジュージュー自動車