ホーンオートメーションソリューション

スピーカー自動化ソリューション

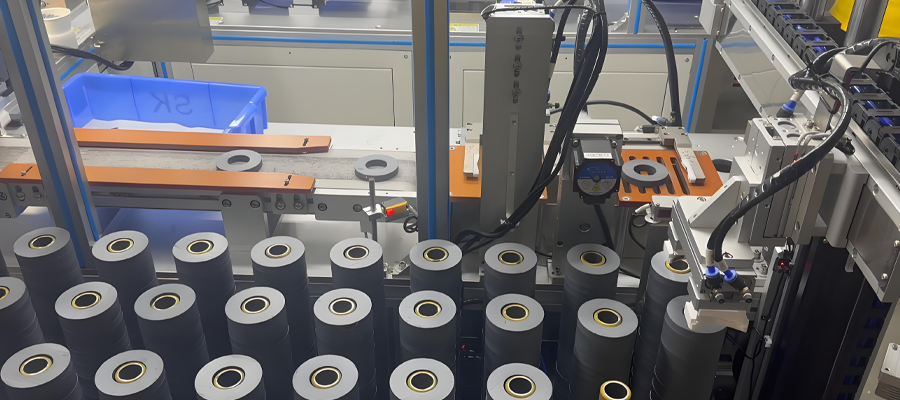

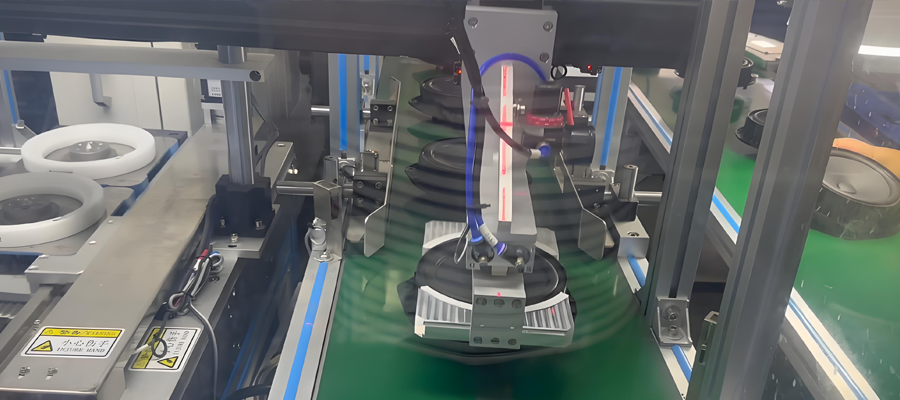

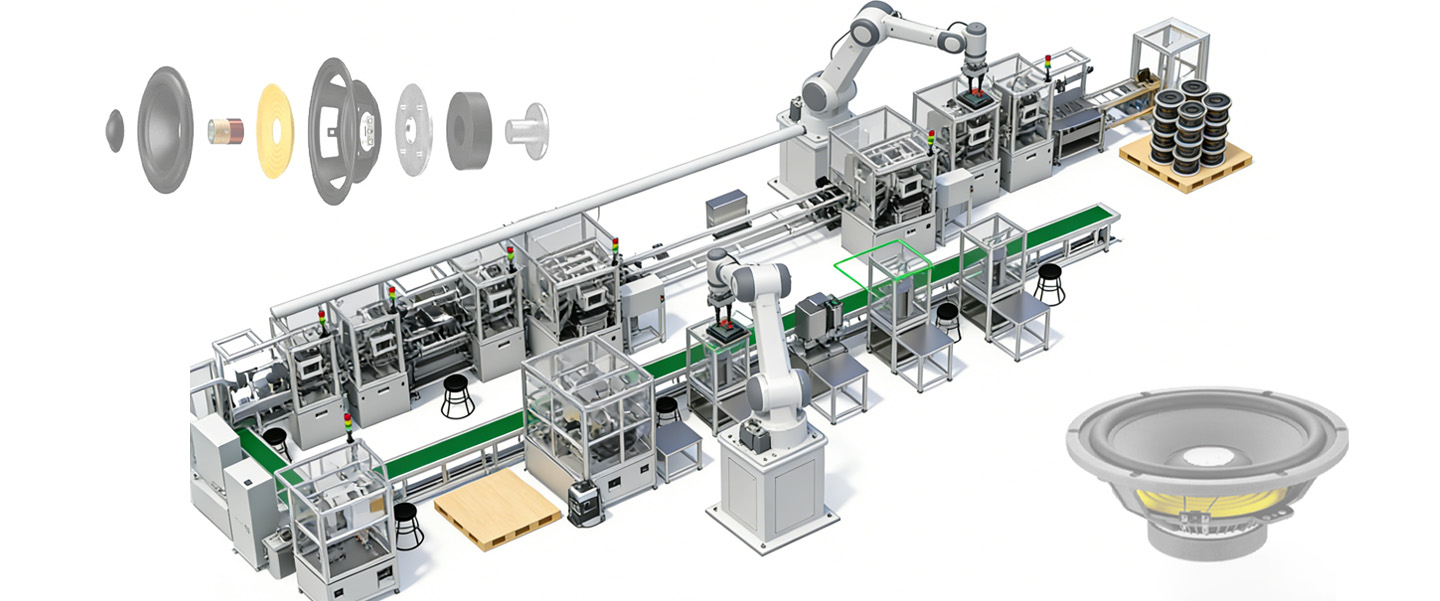

JiuJu Automationは、スピーカーの全工程のインテリジェントなアップグレードに焦点を当て、目視検査、精密組立、AI品質検査、データトレーサビリティの4つのコア技術を統合し、TWSヘッドフォン、カーオーディオ、マルチメディアスマートオーディオスピーカーなどにカスタマイズされたソリューションを提供しています。依存性、不安定な品質管理、長い納期サイクルなど、業界のペインポイントを完全に解決します。スピーカーの製品特性と生産シナリオに基づき、原材料の入庫から完成品の出庫までの全工程自動化システムを構築し、小型・小型・中型の3大カテゴリーをカバーし、多品種・多バッチ生産のニーズに適応する。

ジュージュー自動車

ジュージュー自動車