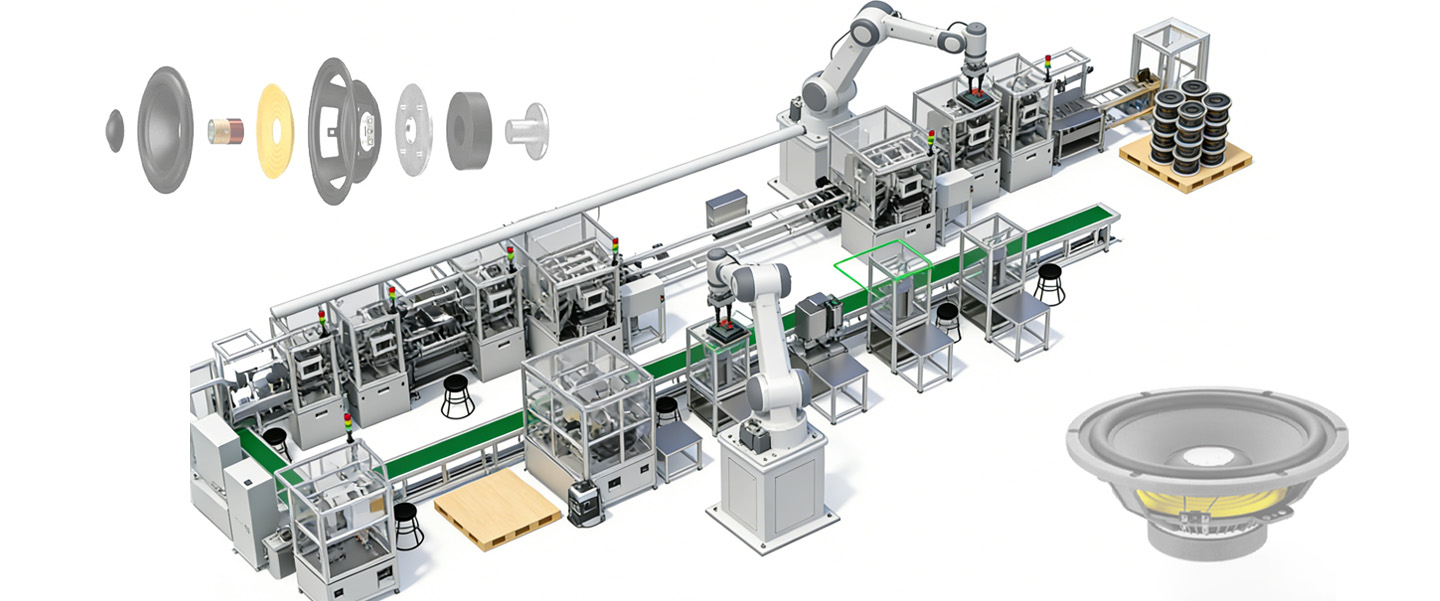

喇叭自动化生产线生产的喇叭,音质一致性如何保障?与人工生产相比有何优势?

Q1:喇叭自动化生产中,音圈偏移、磁路充磁不均等品质问题如何彻底解决?

解答:

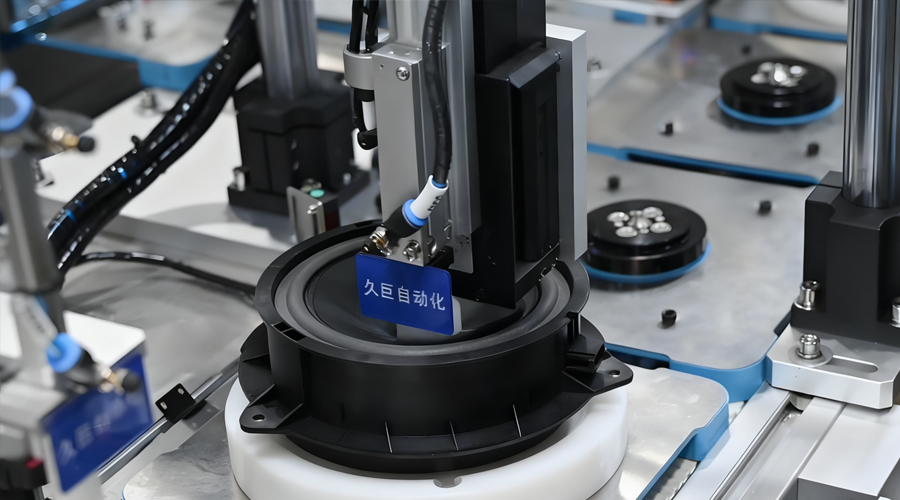

音圈偏移(导致音质失真)、磁路充磁不均(影响灵敏度)是自动化生产的核心品质痛点,久巨自动化通过 “设备精准度 + 流程闭环控制” 解决方案:

- 音圈定位:采用 “视觉定位 + 伺服驱动” 音圈定位机,自动识别磁路中心,定位精度 ±0.01mm,偏移率从传统的 2.5% 降至 0.3%;

- 磁路充磁:定制化自动充磁机,支持多极充磁(如 2 极、4 极),充磁强度误差≤±2%,搭配充磁后检测模块,不合格产品自动剔除;

- 流程闭环:每道工序后设置在线检测节点(如点胶高度检测、装配间隙检测),数据实时上传 MES 系统,追溯每只喇叭的生产参数。

Q2:自动化生产线生产的喇叭,音质一致性如何保障?与人工生产相比有何优势?

解答:

音质一致性(如灵敏度、频响曲线)是喇叭企业的核心竞争力,自动化生产相比人工具有绝对优势:

- 人工生产:受操作熟练度、疲劳度影响,音质一致性误差通常在 ±3dB;

- 自动化方案:久巨自动化生产线通过 3 大措施保障一致性:

- 精准控制关键参数:点胶量误差≤±0.01g,音圈高度误差≤±0.02mm;

- 音质预检测:集成音频检测模块,自动测试喇叭灵敏度、失真度,不合格产品实时分流;

- 数据追溯:每只喇叭分配唯一二维码,可追溯生产设备、操作人员、检测数据,便于品质问题定位;

- 实际效果:某耳机喇叭企业采用方案后,音质一致性误差从 ±2.8dB 降至 ±0.5dB,客户投诉率下降 70%。

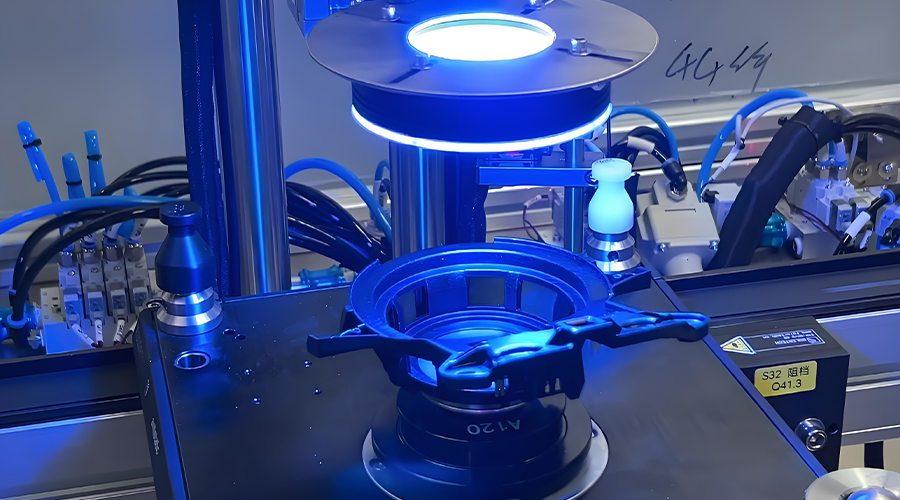

Q3:如何选择适配自身产品的喇叭自动化检测设备,避免 “过度检测” 或 “检测遗漏”?

解答:

检测设备的选择需 “匹配产品类型 + 生产节拍”,久巨自动化提供 “定制化检测方案”,核心步骤如下:

- 需求梳理:明确检测项目(如气密性、音质、外观缺陷)、检测精度(如气密性误差≤0.01MPa)、节拍要求(如每小时检测 3000 只);

- 设备适配:

- 外观检测:采用 AI 视觉检测机,识别划痕、缺胶等缺陷,检测速度≥1000 只 / 小时;

- 性能检测:搭配音频分析仪,自动测试灵敏度、阻抗、频响曲线,数据自动生成报表;

- 气密性检测:针对防水喇叭,采用差压式气密检测仪,检测时间≤2 秒 / 只;

- 成本优化:避免盲目采购高价设备,根据产能需求搭配 “在线检测 + 抽检” 模式,中小产能企业可选择模块化检测单元(如单独配置音圈检测机)。