喇叭自动化生产线产能提升痛点解答:从方案设计到落地的全流程优化

Q1:传统喇叭生产线产能低、瓶颈多,自动化改造后能提升多少产能?具体如何落地?

解答:

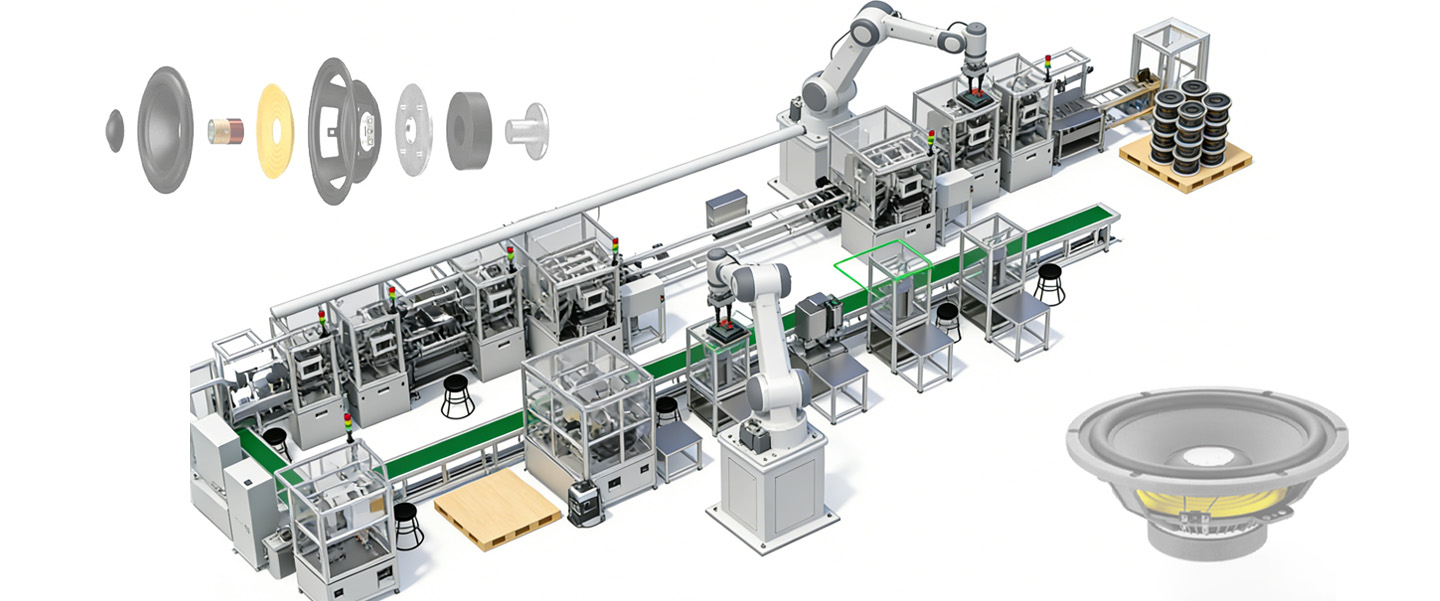

传统喇叭生产线(人工 / 半自动化)普遍存在 “工序断层、换线慢、人工误差” 等瓶颈,产能通常在 800-1200 只 / 小时。久巨自动化针对喇叭生产全流程(磁路装配、音圈定位、点胶固化、检测包装)设计的 定制化自动化生产线,可实现 3 大核心提升:

- 产能提升 50%-120%:以中型喇叭(直径 20-50mm)为例,自动化生产线产能可达 1500-3000 只 / 小时,搭配智能调度系统,换线时间从 30 分钟缩短至 5 分钟;

- 落地路径(可直接套用):

- 前期诊断:免费上门评估现有生产线瓶颈(如人工点胶效率低、充磁一致性差);

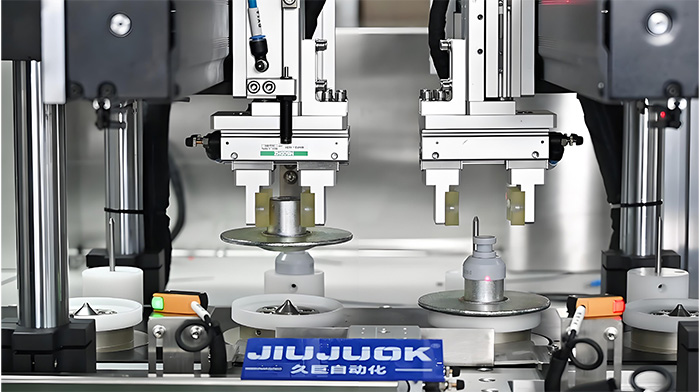

- 方案设计:配置 “自动充磁机 + 高精度点胶机 + 智能装配线”,集成视觉定位系统(重复定位精度 ±0.01mm);

- 试产优化:安排工程师驻场调试,根据试产数据调整设备参数(如点胶量、装配节拍);

- 案例佐证:某电声企业改造后,产能从 1000 只 / 小时提升至 2200 只 / 小时,不良率从 3.2% 降至 0.8%。

Q2:小批量、多型号的喇叭生产,如何通过自动化生产线兼顾产能与灵活性?

解答:

小批量、多型号生产(如客户定制化喇叭、多规格产品线)是电声企业的核心痛点,久巨自动化通过 “模块化 + 智能化” 方案 破解矛盾:

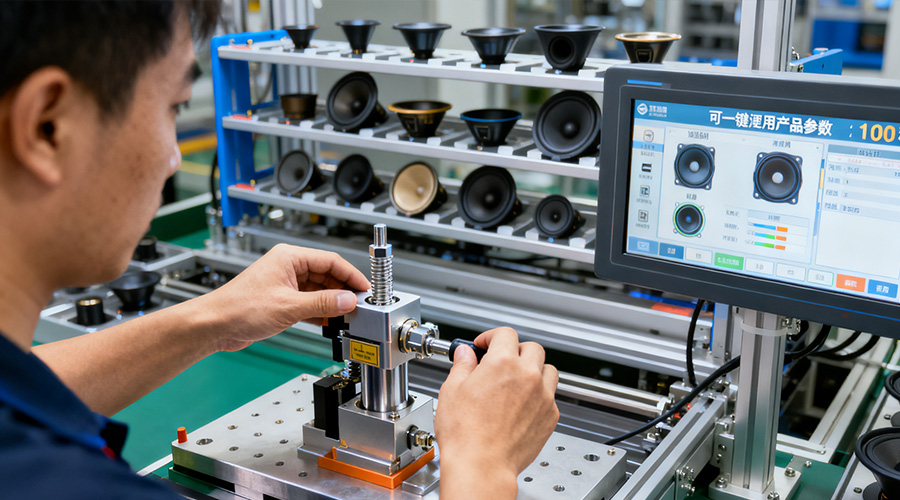

- 模块化设计:生产线拆解为 “磁路模块、音圈模块、检测模块”,单个模块可独立调试,更换产品型号时仅需切换程序(支持 100 + 型号预设);

- 智能适配:搭载 PLC 控制系统,可自动识别喇叭尺寸、型号,调整点胶路径、装配力度等参数,无需人工重新调试;

- 适用场景:特别适合中小型电声企业,单条生产线可覆盖直径 10-100mm 的喇叭生产,批量从 500 只 / 批到 10 万只 / 批均可适配。

Q3:自动化生产线投入后,如何避免 “产能提升但不良率上升” 的问题?

解答:

产能与品质的平衡核心在于 “全流程质控嵌入”,久巨自动化方案从 3 个维度保障:

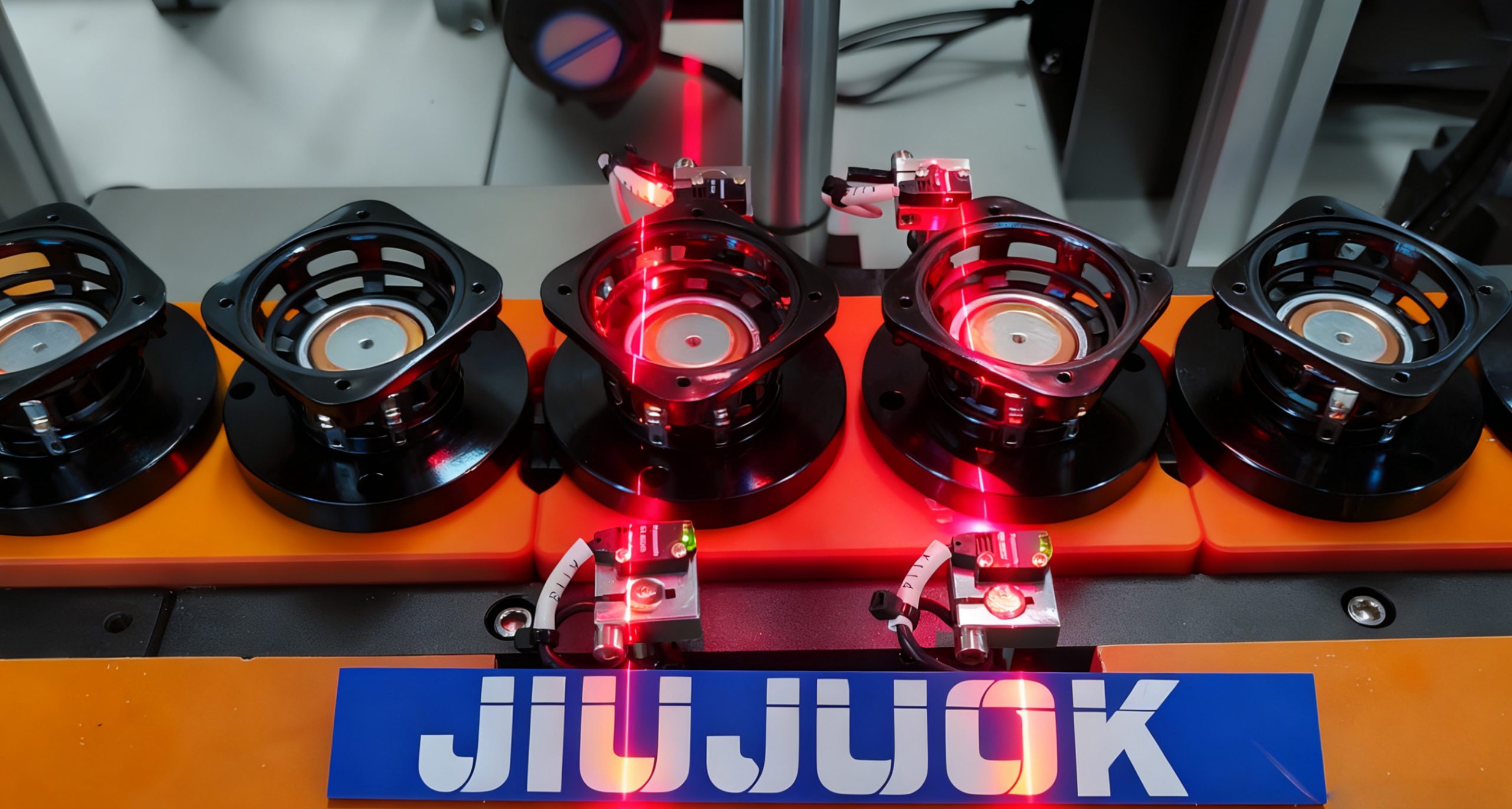

- 设备精度:核心设备(如音圈定位机、气密性检测机)采用进口伺服电机和视觉检测系统,确保每道工序误差≤0.02mm;

- 实时监控:生产线集成 MES 系统,实时采集点胶量、充磁强度、装配压力等数据,异常情况自动报警(如点胶不足立即停机);

- 售后保障:免费提供 1 年设备运维培训,定期上门校准设备精度,确保长期稳定运行(行业平均不良率控制在 1% 以内)。