วงจรแม่เหล็กของลำโพงแม่เหล็กภายในแบบแกนเส้นคู่แกนคู่สามารถแก้ไขปัญหาในการผลิตวงจรแม่เหล็กของลำโพงที่มีหลายสเปคได้อย่างไร?

โรงงานขนาดเล็กที่เชี่ยวชาญในการผลิตลำโพงสำหรับผู้บริโภคระดับกลางถึงล่างได้เผชิญกับความท้าทายหลักของ "การผลิตหลายสเปค" เมื่อขยายตลาดเมื่อตลาดอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคต้องการโซลูชันลำโพงที่หลากหลายมากขึ้น ลูกค้าจึงไม่ได้ต้องการเพียงลำโพงขนาดมาตรฐาน ∅20 มม. เท่านั้น แต่ยังต้องการสเปกเฉพาะ เช่น ลำโพงขนาดเล็กพิเศษขนาด ∅12 มม. และไดรเวอร์เสียงเบสขนาด ∅35 มม. อีกด้วยอย่างไรก็ตาม อุปกรณ์การผลิตวงจรแม่เหล็กที่มีอยู่ในโรงงานรองรับเฉพาะเปลือก U และแม่เหล็กที่มีขนาดเส้นผ่านศูนย์กลางไม่เกิน ∅25 มม. เท่านั้น ทำให้ไม่สามารถผลิตชุดประกอบวงจรแม่เหล็กที่มีขนาดใหญ่กว่าได้การผลิตชิ้นส่วนขนาดเล็กจำเป็นต้องปรับพารามิเตอร์ของอุปกรณ์ด้วยมือ ซึ่งแต่ละครั้งต้องใช้เวลาเกือบสามชั่วโมงและยากที่จะรับประกันความแม่นยำ ส่งผลให้อัตราการสูญเสียสูงถึง 12% สำหรับชุดประกอบวงจรแม่เหล็กขนาดเล็ก วงจรการผลิตสำหรับคำสั่งซื้อพิเศษมักเกิน 15 วัน อัตราการร้องเรียนของลูกค้าสูงอย่างต่อเนื่อง และความร่วมมือที่มีศักยภาพหลายครั้งต้องล้มเหลวเนื่องจากกำลังการผลิตไม่เพียงพอ

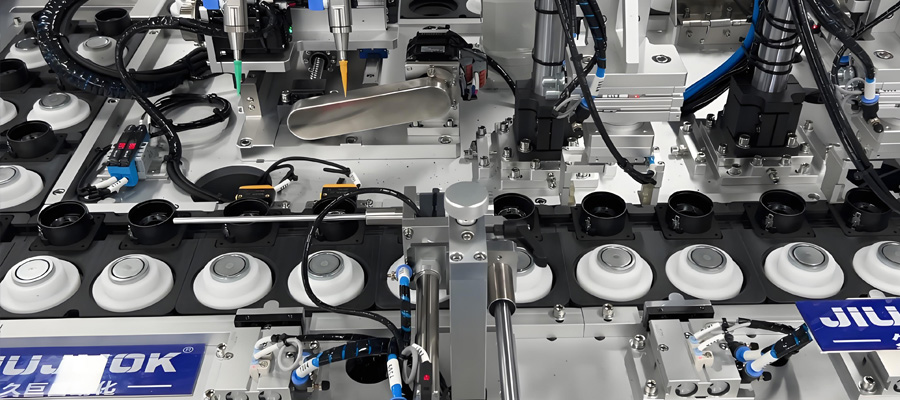

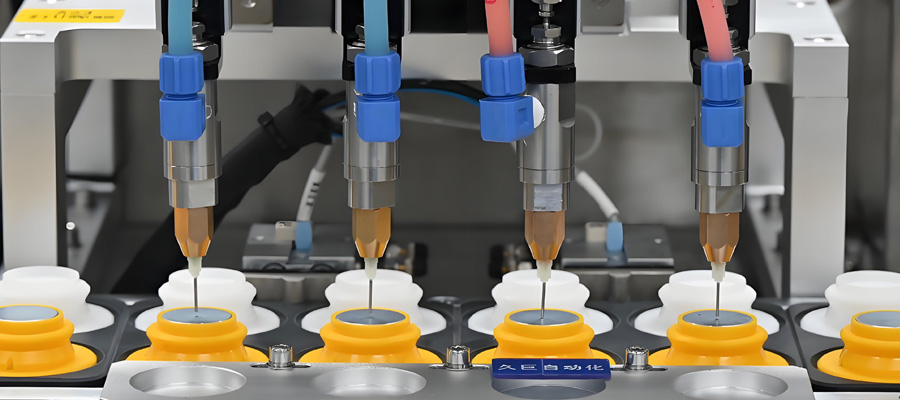

เมื่อเข้าใจลักษณะเฉพาะของวงจรแม่เหล็กภายในแบบแกนคู่ของแม่เหล็กเชิงเส้นแล้ว โรงงานจึงตัดสินใจลงทุนในการอัพเกรดอุปกรณ์อย่างเด็ดขาด โดยอิงตามความต้องการในการผลิตจริงสำหรับวงจรแม่เหล็กของลำโพง ขนาดของอุปกรณ์นี้สามารถปรับให้เหมาะสมได้อย่างแม่นยำกับจุดอ่อนของบริษัท: ขนาดสูงสุดของ U-shell คือ ≤∅40 มม. ซึ่งสามารถรองรับความต้องการของวงจรแม่เหล็กสำหรับลำโพงเบสขนาด ∅35 มม. ได้ขนาดของแม่เหล็กและแหวนรองมีเส้นผ่านศูนย์กลางตั้งแต่ ∅9-∅30 มม. เพื่อให้มั่นใจถึงความเข้ากันได้อย่างแม่นยำกับทั้งแม่เหล็กสำหรับลำโพงขนาดเล็ก ∅12 มม. และแม่เหล็กสำหรับลำโพงมาตรฐาน ∅25 มม.ที่สำคัญ ระบบปรับขนาดของอุปกรณ์ใช้การควบคุมแบบดิจิทัล ในระหว่างการเปลี่ยนรูปแบบ เพียงแค่ป้อนขนาดเป้าหมายผ่านแผงควบคุมเพื่อทำการปรับให้เสร็จภายใน 15 นาที—ขจัดความจำเป็นในการถอดแม่พิมพ์ด้วยมือและลดเวลาในการเปลี่ยนรูปแบบและอัตราการเกิดข้อผิดพลาดอย่างมาก

นอกเหนือจากความเข้ากันได้ในด้านมิติแล้ว ประสิทธิภาพการผลิตของอุปกรณ์ยังสร้างความประหลาดใจที่น่าพึงพอใจให้กับองค์กรอีกด้วยกำลังการผลิตชุดประกอบวงจรแม่เหล็กของอุปกรณ์เดิมอยู่ที่เพียง 900 ชิ้นต่อชั่วโมง โดยมีเวลาในการอบแห้งสูงสุดถึง 20 นาที ในทางตรงกันข้าม เครื่องจักรวงจรแม่เหล็กภายในแบบเชิงเส้นที่มีแกนคู่สามารถเพิ่มกำลังการผลิตเป็น 1,200-1,350 ชิ้นต่อชั่วโมง พร้อมทั้งลดเวลาอบแห้งเหลือเพียง 8 นาที แม้ในระหว่างการเปลี่ยนการผลิตหลายสเปกพร้อมกัน ปริมาณการผลิตต่อวันยังคงสูงกว่า 8,000 ชิ้นอย่างสม่ำเสมอ ซึ่งเกือบเป็นสองเท่าของกำลังการผลิตเดิมสิ่งนี้ช่วยให้องค์กรสามารถดำเนินการตามคำสั่งซื้อที่ปรับแต่งได้โดยไม่กระทบต่อกำหนดการส่งมอบสำหรับคำสั่งซื้อมาตรฐาน ทำให้สามารถบรรลุการผลิตทั้ง "หลายข้อกำหนด" และ "ประสิทธิภาพสูง" ได้พร้อมกัน

เพื่อยกระดับคุณภาพของผลิตภัณฑ์ให้ดียิ่งขึ้น โรงงานได้ปรับปรุงกระบวนการผลิตวงจรแม่เหล็กของลำโพงโดยบูรณาการโซลูชันการประกอบวงจรแม่เหล็กภายในเข้าด้วยกันแผนผังการประกอบวงจรแม่เหล็กภายในใช้หมุดกำหนดตำแหน่งเพื่อยึดตำแหน่งสัมพันธ์ของเปลือก U แม่เหล็ก และแหวนรองอย่างแม่นยำ ช่วยขจัดปัญหาการติดตั้งไม่ตรงตำแหน่งระหว่างการประกอบด้วยมือ ซึ่งช่วยปรับปรุงความสม่ำเสมอของประสิทธิภาพแม่เหล็กของส่วนประกอบวงจรได้ 30% ส่งผลให้เสถียรภาพของคุณภาพเสียงของลำโพงดีขึ้นควบคู่ไปกับกระบวนการทำงานแบบสามขั้นตอน แต่ละขั้นตอนตั้งแต่การคัดกรองวัตถุดิบจนถึงการตรวจสอบผลิตภัณฑ์สำเร็จรูป ปฏิบัติตามมาตรฐานที่ชัดเจนอย่างเคร่งครัด ซึ่งได้ช่วยเพิ่มมาตรฐานการปฏิบัติงานของบุคลากรการผลิต ทำให้อัตราการผ่านของผลิตภัณฑ์เพิ่มขึ้นจาก 88.1% เป็น 98.51%

หกเดือนหลังจากการอัปเกรดอุปกรณ์ โรงงานมีความสามารถในการแข่งขันทางการตลาดเพิ่มขึ้นอย่างมาก: สัดส่วนของคำสั่งซื้อที่ปรับแต่งเฉพาะเพิ่มขึ้นจาก 15% เป็น 40% พร้อมกับการได้ลูกค้าใหม่สองรายสำหรับอุปกรณ์สวมใส่ที่ชาญฉลาด; วงจรการจัดส่งสำหรับคำสั่งซื้อมาตรฐานลดลงจาก 10 วันเหลือ 5 วัน ในขณะที่อัตราการซื้อซ้ำของลูกค้าเพิ่มขึ้นจาก 60% เป็น 85%;ต้นทุนการสูญเสียวัตถุดิบลดลง ¥12,000 ต่อเดือน โดยกำไรสุทธิเพิ่มขึ้น 35% เมื่อเทียบกับปีที่แล้ว สำหรับผู้ผลิตลำโพงขนาดเล็ก เครื่องจักรแบบวงจรแม่เหล็กภายในเชิงเส้นสองแกนไม่เพียงแต่เป็นอุปกรณ์การผลิตเท่านั้น แต่ยังเป็นปัจจัยสำคัญที่ขับเคลื่อนการเปลี่ยนแปลงขององค์กรจาก "การผลิตแบบดั้งเดิม" ไปสู่ "การผลิตตามความต้องการ + ประสิทธิภาพสูง"

จิ่วจูออโต้

จิ่วจูออโต้