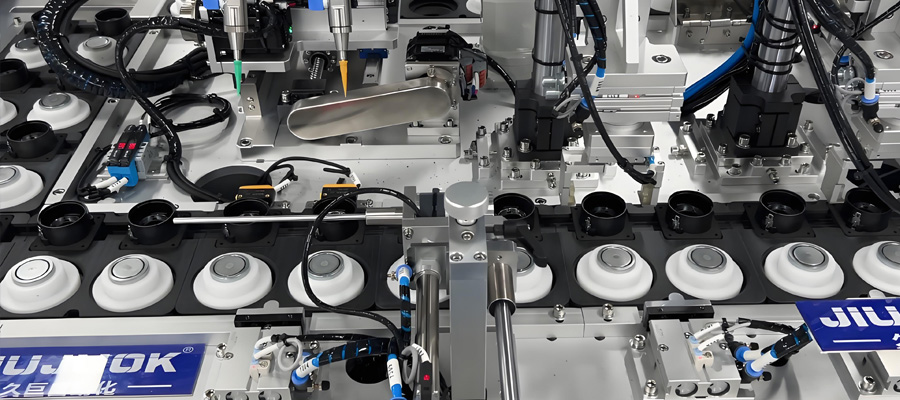

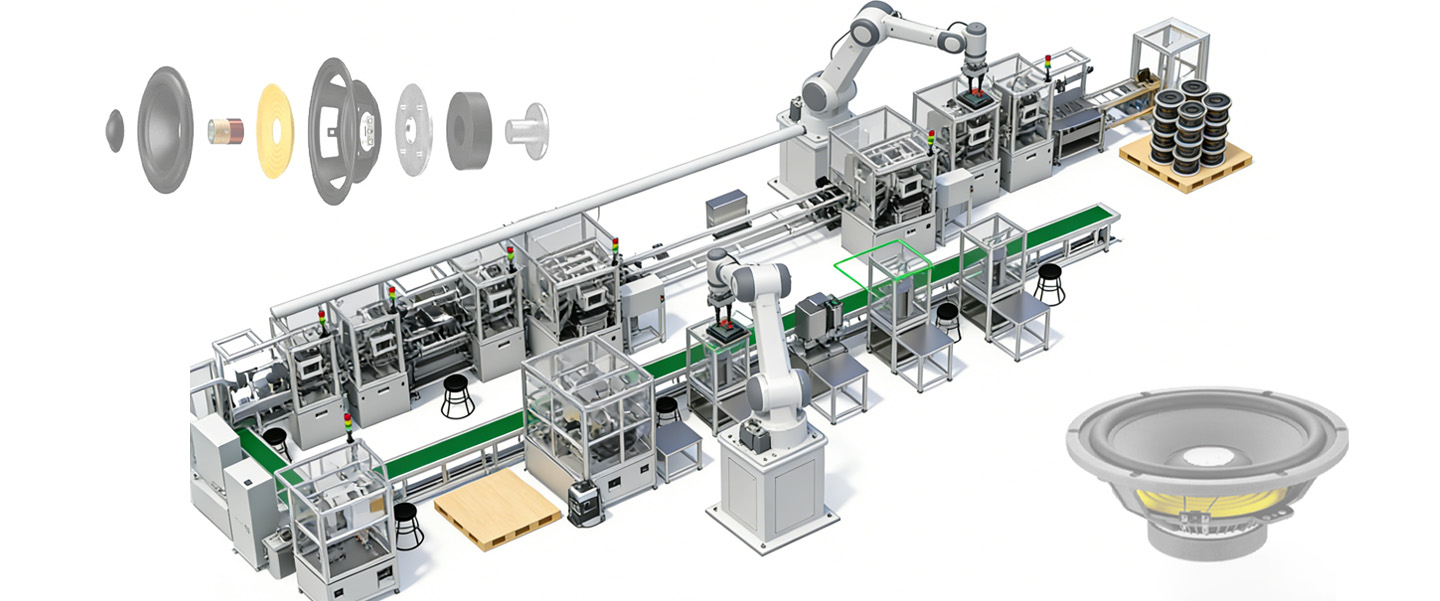

ระบบแตรอัตโนมัติ

โซลูชันระบบอัตโนมัติสำหรับลำโพง

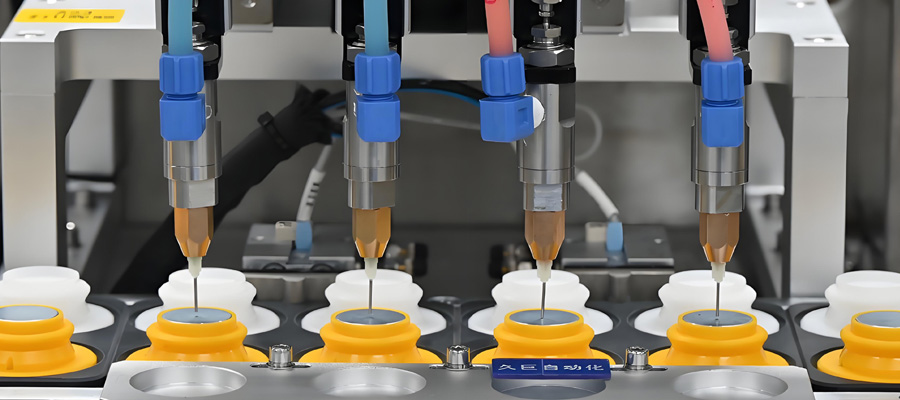

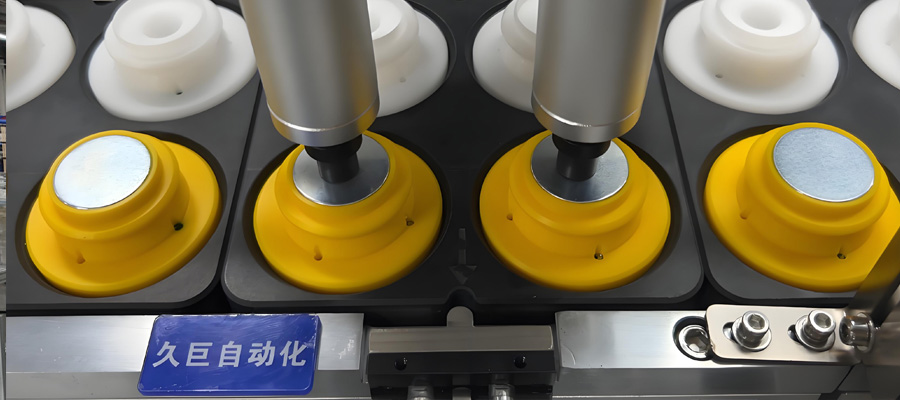

Jiuju Automation มุ่งเน้นการยกระดับกระบวนการผลิตลำโพงทั้งหมดด้วยเทคโนโลยีอัจฉริยะ โดยผสานรวมเทคโนโลยีหลักสี่ด้าน ได้แก่ การตรวจสอบด้วยภาพ การประกอบความแม่นยำสูง การควบคุมคุณภาพด้วย AI และการติดตามข้อมูลย้อนกลับ เราให้บริการโซลูชันที่ปรับแต่งตามความต้องการสำหรับหูฟัง TWS ระบบเครื่องเสียงในรถยนต์ลำโพงมัลติมีเดียอัจฉริยะเสียง. สิ่งนี้ทำให้สามารถเพิ่มกำลังการผลิตได้ถึง 300%+ อัตราการผลิตสำเร็จ 99.8% และลดต้นทุนรวมลง 60% ซึ่งช่วยแก้ไขปัญหาใหญ่ในอุตสาหกรรม เช่น การพึ่งพาแรงงาน การควบคุมคุณภาพที่ไม่สม่ำเสมอ และระยะเวลาการจัดส่งที่ยาวนานปรับให้เหมาะกับลักษณะของผลิตภัณฑ์ลำโพงและสภาพแวดล้อมการผลิต ระบบอัตโนมัติครบวงจรนี้ครอบคลุมตั้งแต่การรับวัตถุดิบไปจนถึงการจัดส่งสินค้าสำเร็จรูป ระบบรองรับหมวดหมู่ผลิตภัณฑ์ 3 ประเภท ได้แก่ ไมโคร, เล็ก, และกลาง พร้อมรองรับการผลิตตามข้อกำหนดหลายแบบและหลายชุดการผลิต

จิ่วจูออโต้

จิ่วจูออโต้