스피커 자동화 생산 라인 용량 강화의 문제점에 대한 해답: 프로그램 설계부터 랜딩까지 전체 최적화 프로세스

Q1: 기존 라우드스피커 생산 라인은 용량이 적고 병목 현상이 많은데, 자동화 전환 후 용량을 얼마나 향상시킬 수 있습니까? 구체적으로 어떻게 착륙할 수 있나요?

解答:

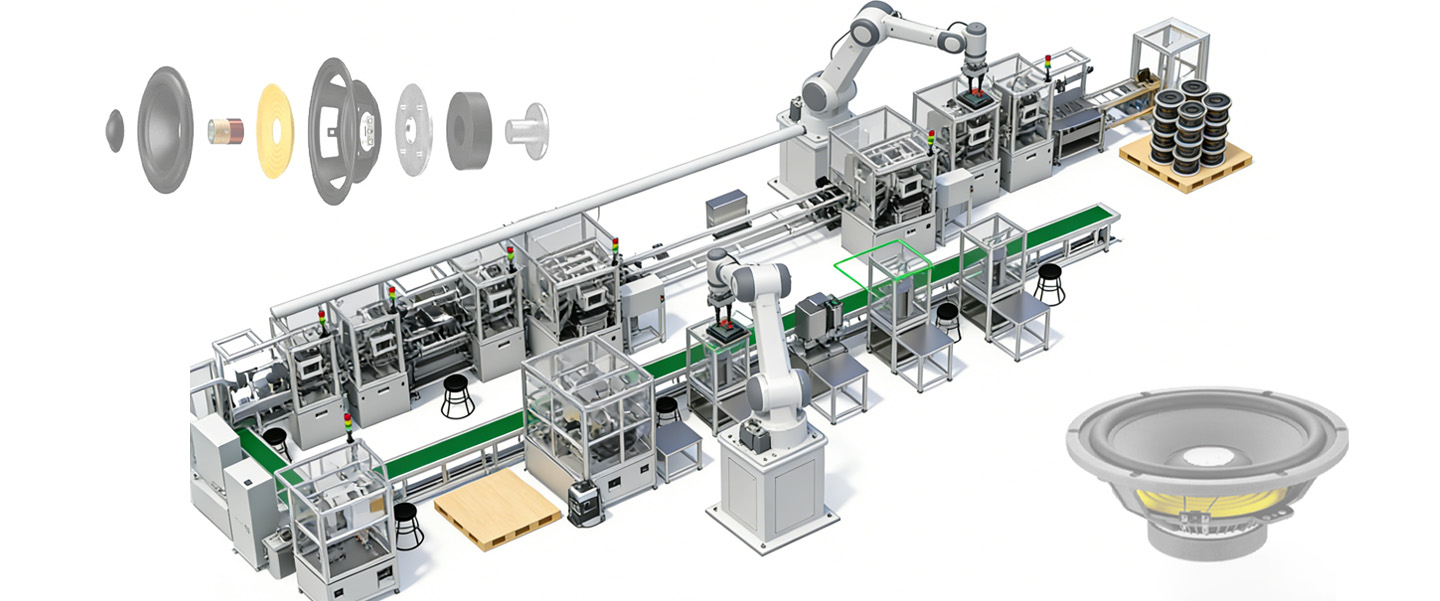

기존의 스피커 생산 라인(수동/반자동)은 일반적으로 "공정 중단, 느린 라인 전환, 인적 오류"와 같은 병목 현상이 발생하며 생산 능력은 일반적으로 시간당 800-1200개입니다. 스피커 생산 공정(자기 회로 조립, 보이스 코일 포지셔닝, 디스펜싱 및 경화, 테스트 및 포장)을 위한 JiuJu 자동화는 定制化自动化生产线,可实现 3 大核心提升:

- 产能提升 50%-120%예를 들어 중형 혼(직경 20~50mm)의 경우 자동화 생산 라인에서 시간당 1,500~3,000개 생산이 가능하며, 지능형 스케줄링 시스템을 통해 전환 시간을 30분에서 5분으로 단축할 수 있습니다;

- 落地路径(可直接套用):

- 前期诊断:免费上门评估现有生产线瓶颈(如人工点胶效率低、充磁一致性差);

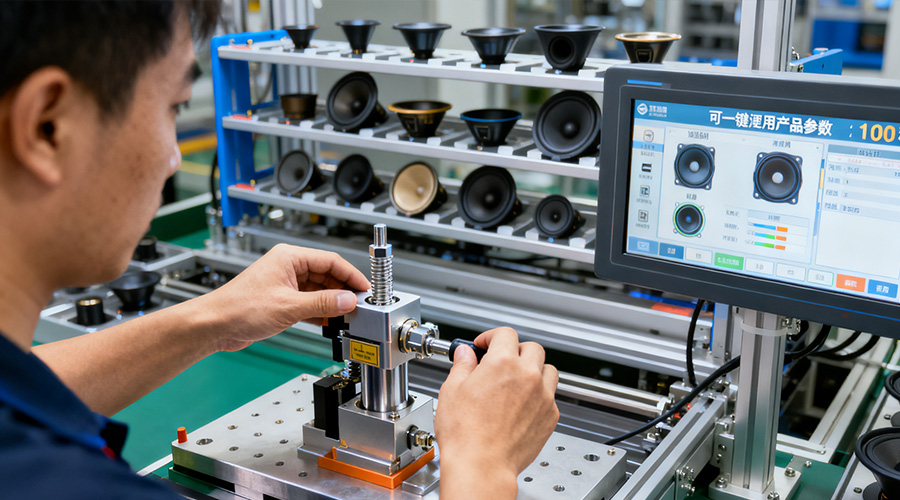

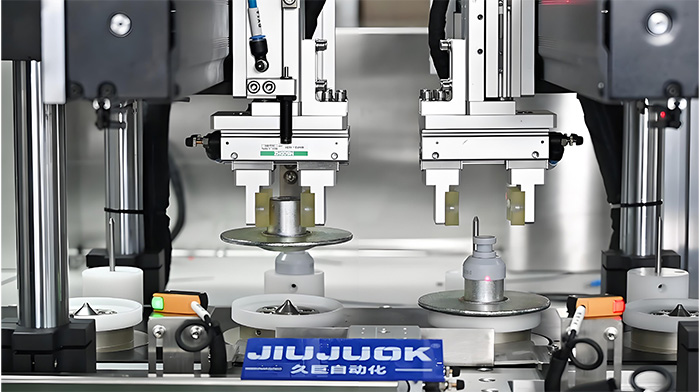

- 솔루션 설계: 비전 포지셔닝 시스템이 통합된 '자동 마그네타이저 + 고정밀 디스펜서 + 지능형 조립 라인' 구성(반복 포지셔닝 정확도 ±0.01mm);

- 试产优化:安排工程师驻场调试,根据试产数据调整设备参数(如点胶量、装配节拍);

- 案例佐证:某电声企业改造后,产能从 1000 只 / 小时提升至 2200 只 / 小时,不良率从 3.2% 降至 0.8%。

Q2: 소량 배치 및 다중 모델 스피커 생산을 위해 자동화된 생산 라인으로 용량과 유연성의 균형을 맞추는 방법은 무엇인가요?

解答:

小批量、多型号生产(如客户定制化喇叭、多规格产品线)是电声企业的核心痛点,久巨自动化通过 "모듈형 + 지능형" 프로그램 破解矛盾:

- 모듈식 설계: 생산 라인은 "자기 회로 모듈, 음성 코일 모듈, 감지 모듈"로 분해되며 개별 모듈은 독립적으로 디버깅할 수 있으며 제품 모델을 교체할 때 프로그램만 전환하면 됩니다(100개 이상의 모델 사전 설정 지원);

- 지능형 적응: PLC 제어 시스템이 장착되어 있어 수동으로 다시 조정할 필요 없이 자동으로 혼의 크기와 모델을 식별하고 디스펜싱 경로, 조립 강도 및 기타 매개 변수를 조정할 수 있습니다;

- 시나리오: 특히 중소 규모의 전기 음향 기업에 적합하며, 단일 생산 라인으로 직경 10~100mm의 스피커를 생산할 수 있고 배치 수량은 500개/배치에서 100,000개/배치까지 조정할 수 있습니다.

Q3:자동화된 생산 라인을 사용한 후 '생산 능력은 증가했지만 불량률이 증가하는' 문제를 피하려면 어떻게 해야 하나요?

解答:

생산 능력과 품질 간의 균형의 핵심은 JiuJi의 자동화 솔루션이 3차원으로 보장하는 '전 공정 품질 관리 임베디드'에 있습니다:

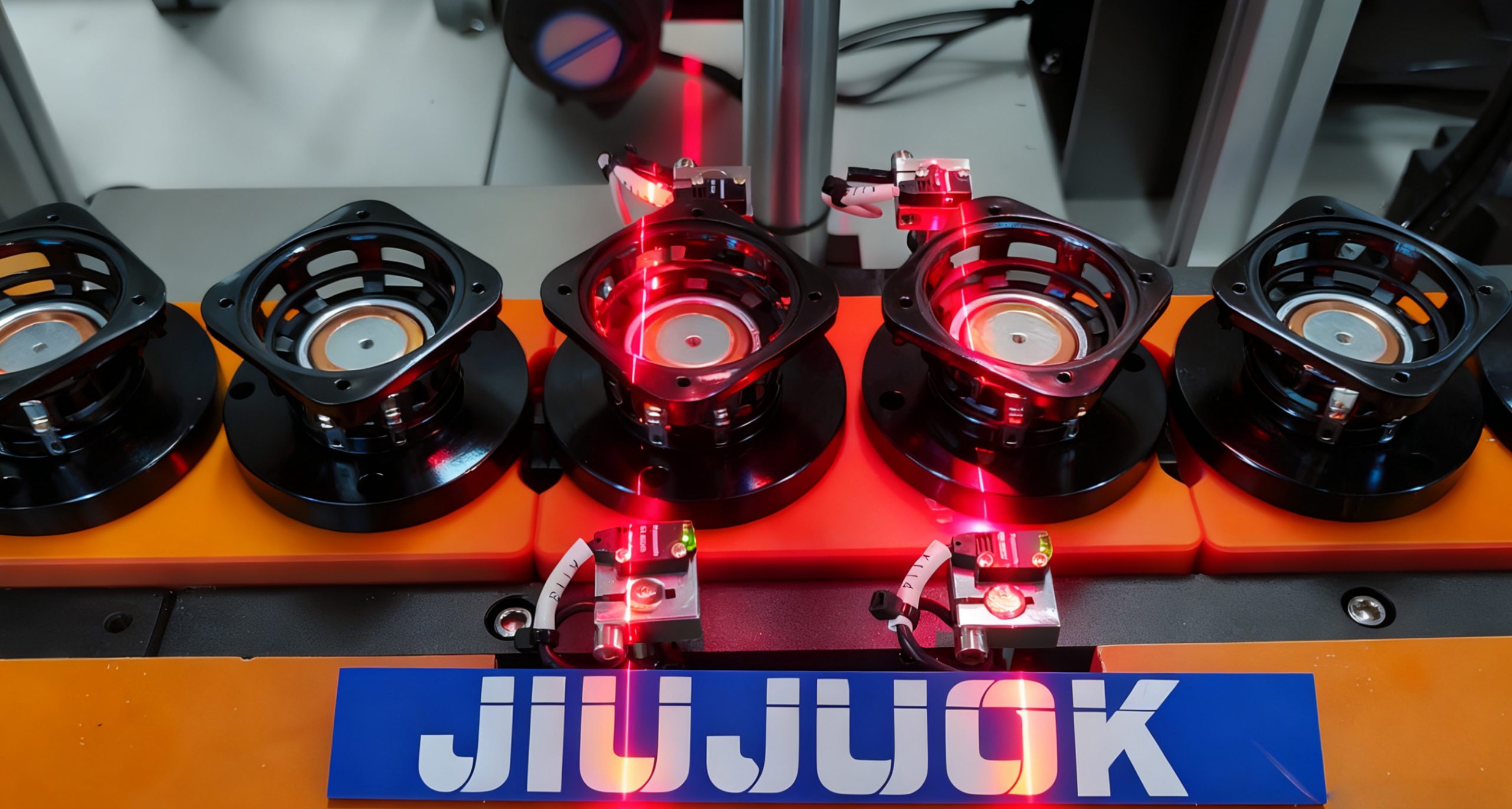

- 장비 정밀도: 핵심 장비(음성 코일 포지셔닝 머신, 기밀성 테스트 머신 등)는 수입 서보 모터와 육안 검사 시스템을 채택하여 각 공정의 오차가 0.02mm 이하가 되도록 보장합니다;

- 실시간 모니터링: 생산 라인은 MES 시스템과 통합되어 디스펜싱 양, 자화 강도, 조립 압력 등의 실시간 데이터를 수집하고 이상 상태(예: 디스펜싱 부족 시 즉시 종료)에 대해 자동으로 알람을 보냅니다;

- 售后保障:免费提供 1 年设备运维培训,定期上门校准设备精度,确保长期稳定运行(行业平均不良率控制在 1% 以内)。

jiujuauto

jiujuauto