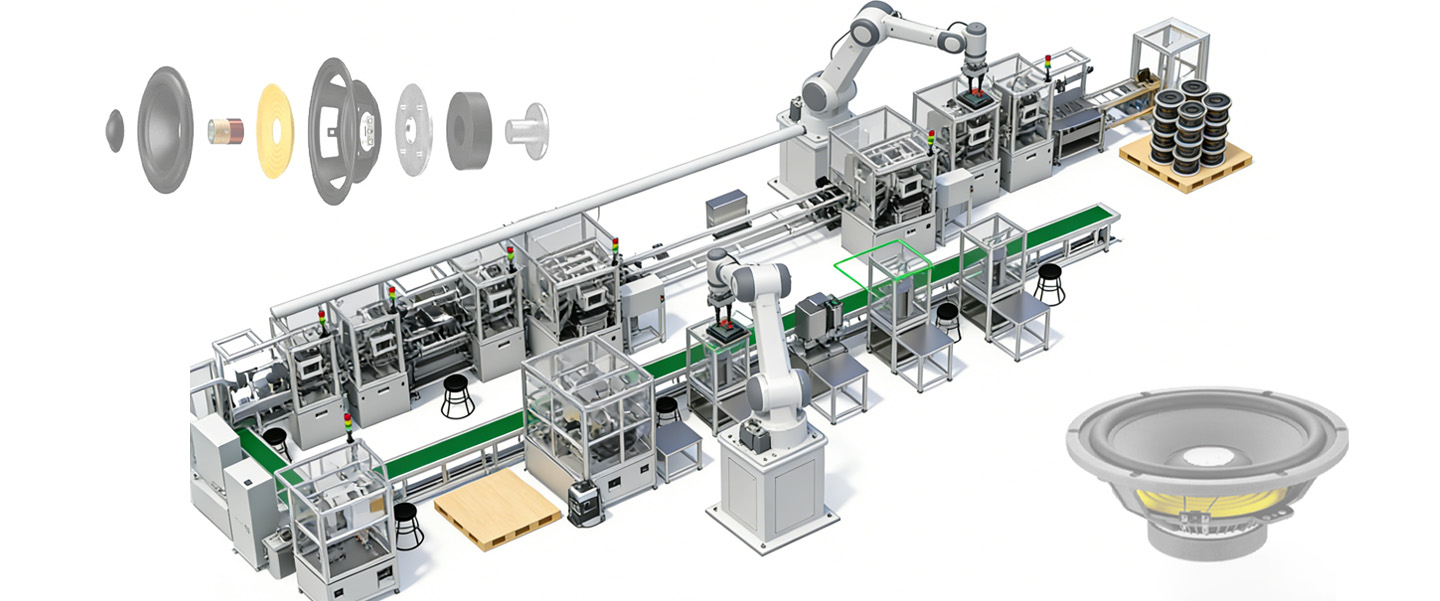

부품에서 완제품까지: JiuJi의 자동화된 생산 라인에서 TV 스피커의 탄생을 공개합니다.

TV 스피커는 “콘 프레임, 자기 회로, 진동판, 보이스 코일”과 같은 몇 가지 핵심 부품만 있는 것처럼 보이지만 조립 과정에는 12개의 정밀한 절차가 포함되며, 이 중 하나라도 편차가 있으면 최종 음질에 영향을 미칩니다. 그리고점보 자동승인 담당자TV 스피커 자동화 라인 조립 라인“부품에서 완제품까지'의 효율적이고 표준화된 여정을 명확하게 확인할 수 있습니다.

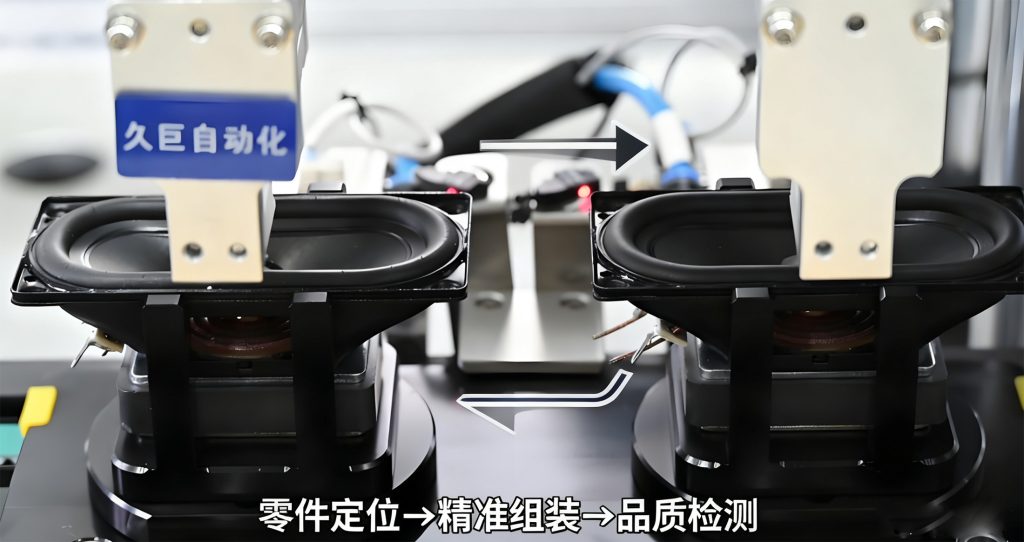

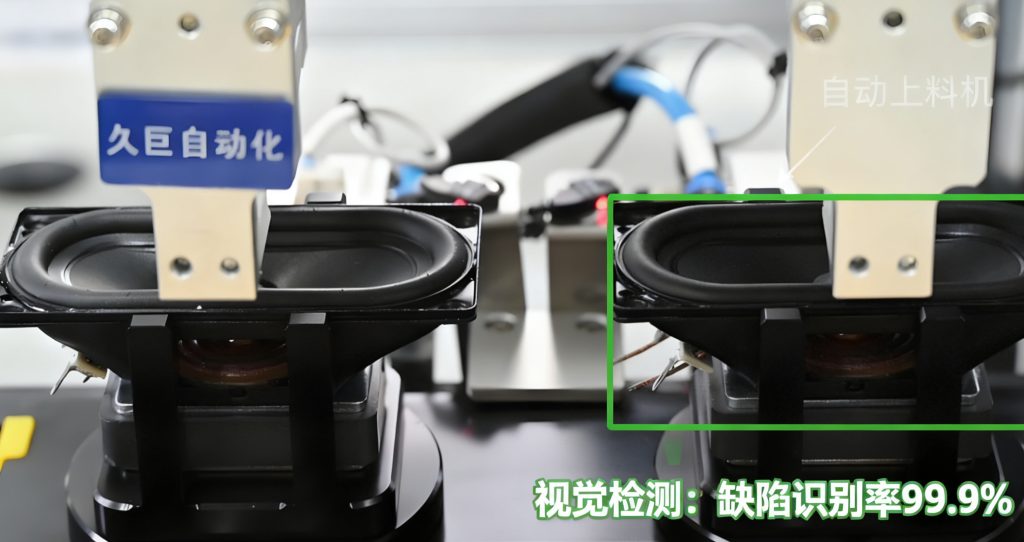

프로세스의 시작점은 다음과 같습니다.지능형 로딩 세션냄비 홀더, 자석 등의 부품은 자동 로딩기를 통해 워크 스테이션으로 정확하게 이송되며, 이 장비에는 부품 외관의 결함을 감지하는 시각 인식 시스템이 장착되어 있어 불량품이 다음 단계로 유입되는 것을 방지합니다. 이 단계는 3명의 수동 품질 검사관의 작업을 대체하며 감지율의 정확도는 99.91 TP3T에 이릅니다.

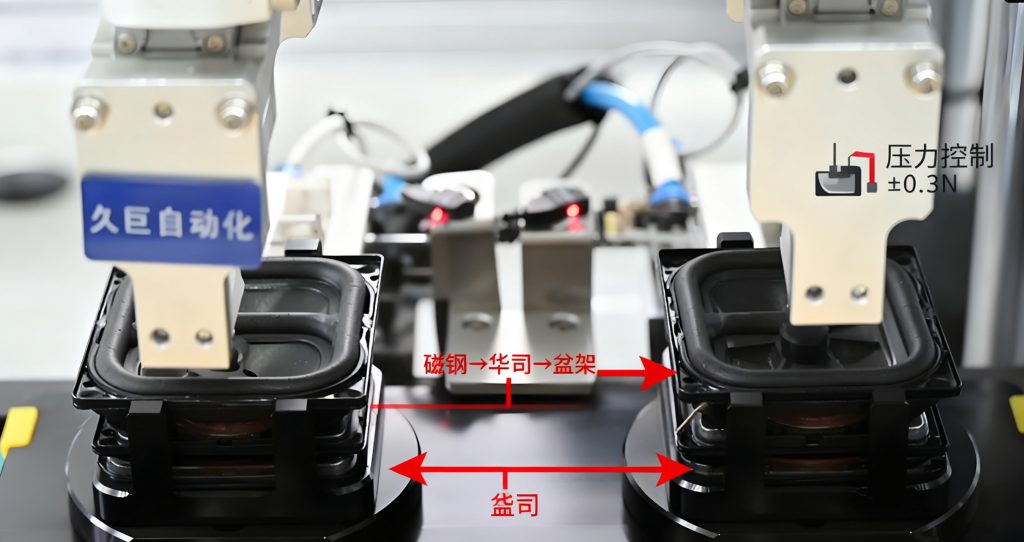

뒤에자기 회로 조립 공정자기 회로는 로봇 팔에 의해 냄비 홀더의 지정된 위치에 배치되고 장비는 자기 회로가 단단히 장착되도록 일정한 압력(오차 ±0.3N)을 가합니다. “자기 회로를 수동으로 장착할 때 자석이 고르지 않은 강도로 인해 이동하는 경우가 많아 자기장의 균일성에 영향을 미칩니다.”라고 지우주의 기술 엔지니어는 말합니다.“우리 장비는 모든혼 마그네틱 로드 머신자기 회로 갭은 0.15mm±0.01mm로 제어되며, 이는 음질의 안정성을 보장하는 핵심 요소입니다.”

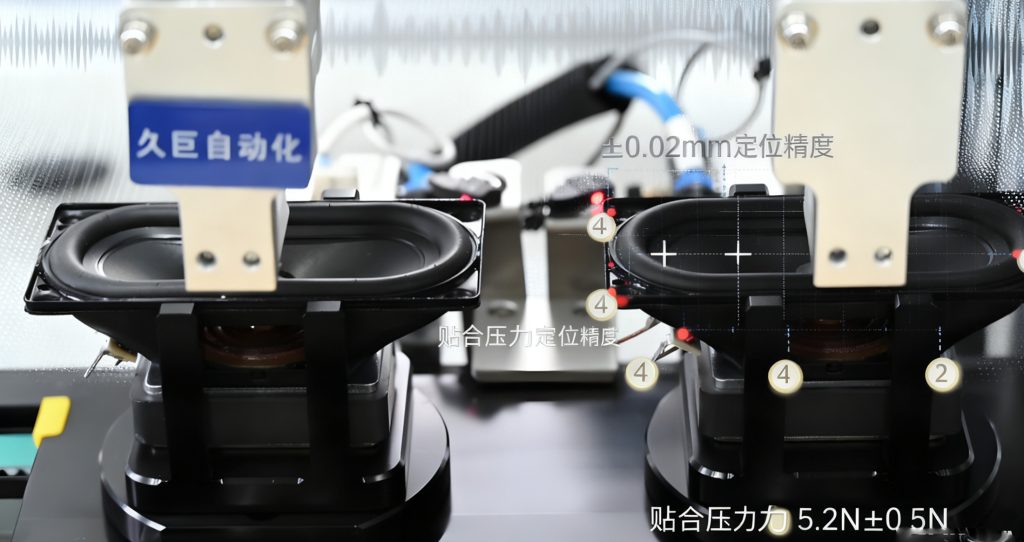

듀얼 스테이션 로봇 팔이 동시에 다이어프램을 잡고 0.02mm의 위치 정확도로 콘 프레임을 정렬하는 동시에 압력 센서가 라미네이션 강도에 대한 실시간 피드백을 제공하여 다이어프램 가장자리와 콘 프레임이 0.05mm 미만의 오차로 맞도록 보장하는 이 단계는 스피커의 음질을 직접 결정합니다. 이 단계는 스피커의 주파수 응답 곡선의 일관성을 직접 결정하며, 수동 조립의 오차는 일반적으로 0.2mm를 초과하여 스피커마다 음질에 명백한 차이를 초래합니다.

후속 배선 용접, 더스트 커버 조립 및 기타 공정, 장비는 또한 자동화를 달성했습니다 : 350 ℃ ± 5 ℃에서 자동 납땜 기계 온도 제어, 잘못된 용접 또는 뜨거운 부품을 방지하기 위해; 먼지 커버 적합, 장비는 밀폐 테스트, 스피커가 먼지에 영향을 미치는 것을 방지하기 위해 서비스 수명에 영향을 미칩니다.

끝완성된 제품 테스트 세션각 스피커가 조립되면 음향 검사 시스템에 자동으로 연결되어 100-20000Hz의 주파수 응답 곡선을 수집하고 표준 곡선과 비교하여 불합격 제품을 자동으로 분류합니다. 부품 입력부터 생산 라인에서 완제품이 출고되기까지 전체 프로세스는 대당 90초 밖에 걸리지 않으며 전체 프로세스는 사람의 개입이 필요하지 않습니다.

오디오 제조업체에 이 라인을 도입한 후 TV 스피커의 “수작업 조립 제로화'를 실현했을 뿐만 아니라 완제품의 음질 합격률이 89%에서 99.7%로 향상되고 음질에 대한 최종 고객 불만 건수가 92%로 감소할 수 있었습니다.

jiujuauto

jiujuauto