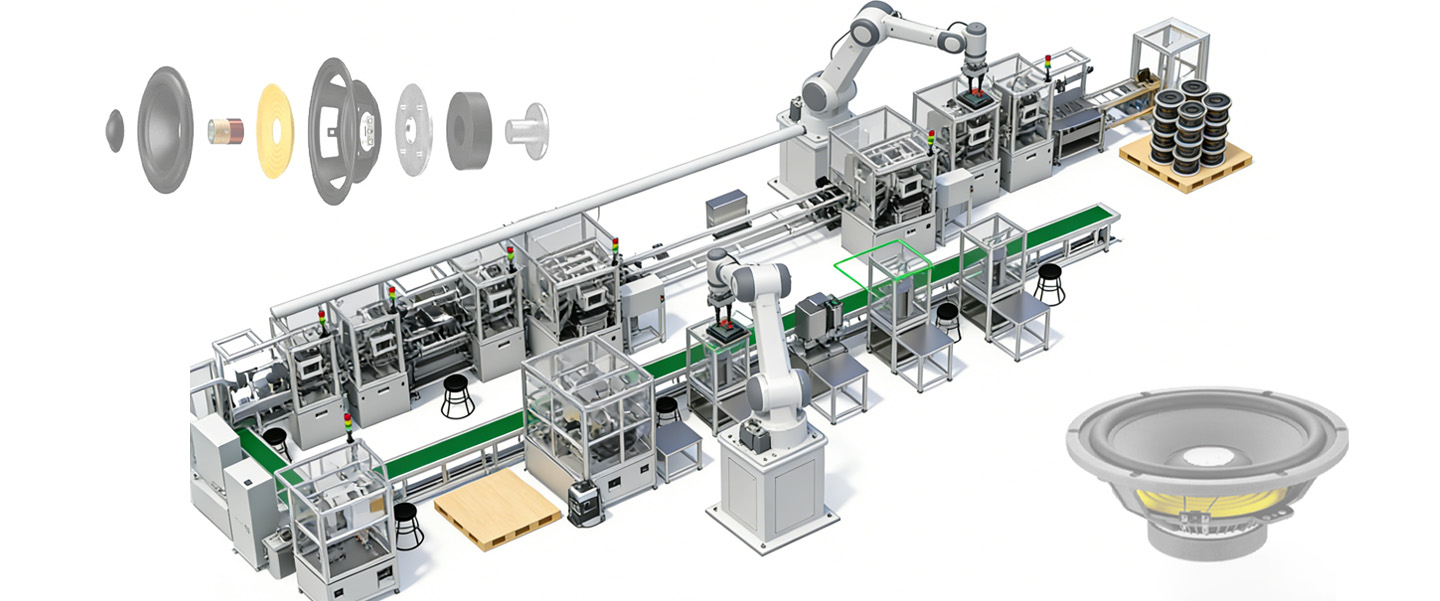

部品から完成品へ:JiuJiの自動生産ラインが明かすTVスピーカーの誕生

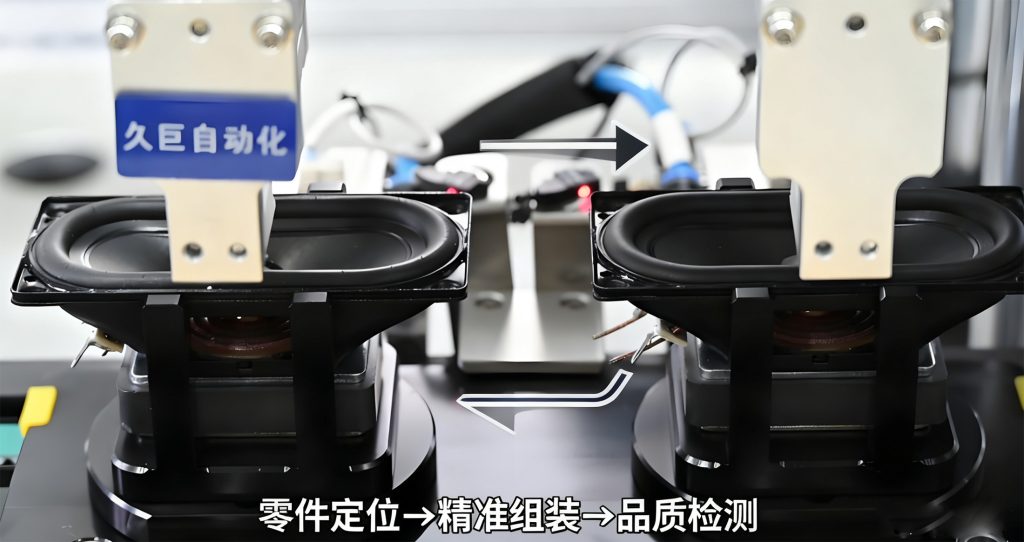

テレビ用スピーカーは、「コーンフレーム、磁気回路、振動板、ボイスコイル」といった数個の核となる部品しかないように見えるが、その組み立て工程には12の精密な手順があり、どれかに狂いが生じると最終的な音質に影響を及ぼす。そしてジャンボ・オート承認者tvスピーカー自動化ライン組立ライン私たちは、「部品から完成品まで」の効率的で標準化された道のりをはっきりと見ることができる。

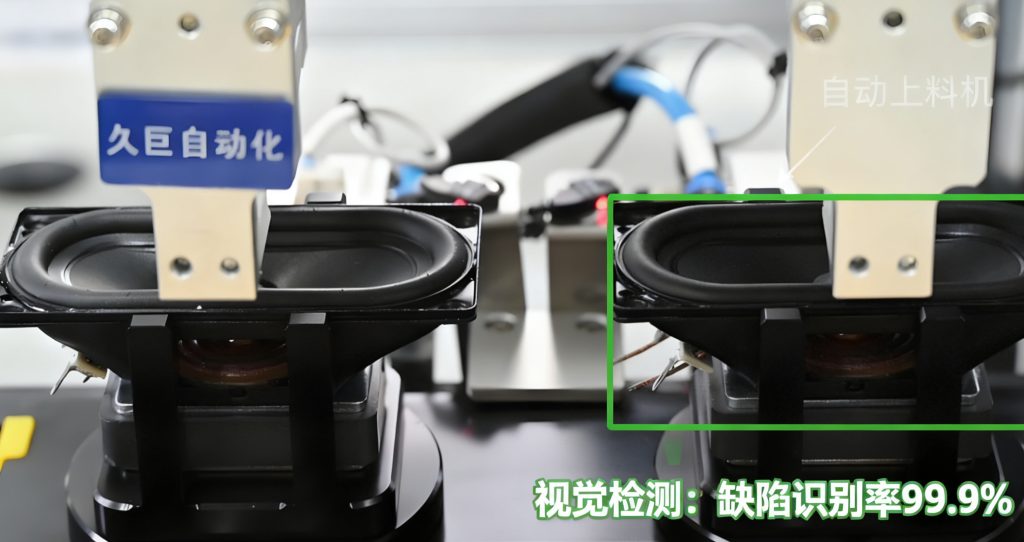

プロセスの出発点はインテリジェント・ローディング・セッションポットホルダーやマグネットなどの部品は、自動ローディングマシンを通じて正確に作業ステーションに運ばれ、装置には部品の外観不良を検出する視覚認識システムが装備されているため、不良品が次の工程に流れるのを防ぐことができる。この工程は、3人の手作業による品質検査員の作業に取って代わるもので、検出精度は99.9%に達する。

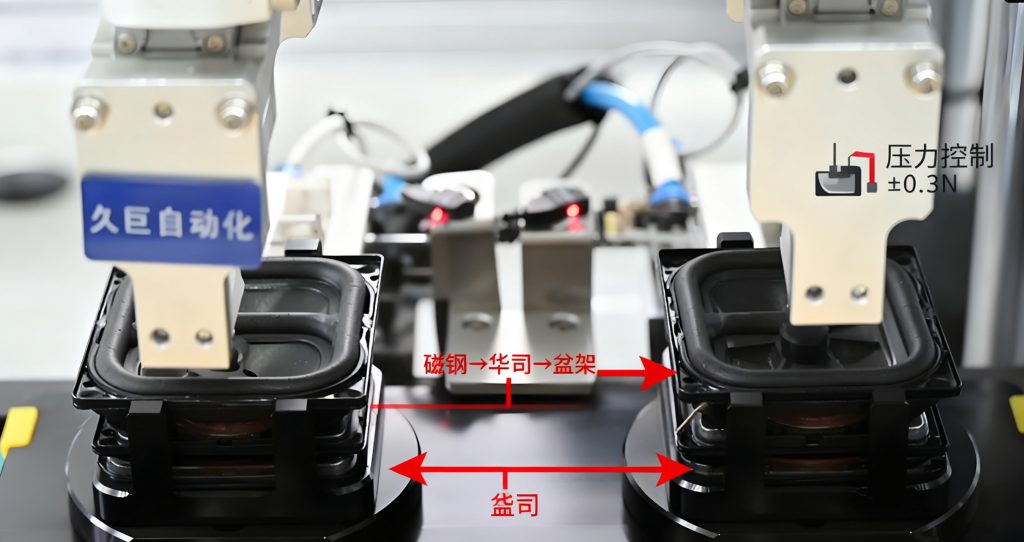

続く磁気回路組立工程磁気回路は機械式アームによって鍋つかみの所定の位置に配置され、装置は一定の圧力(誤差±0.3N)をかけて磁気回路を確実に密着させる。「手作業で磁気回路を取り付けると、磁石の強度が不均一なためにずれることが多く、磁場の均一性に影響します。ホーン・マグネット・ロード・マシン磁気回路のギャップは0.15mm±0.01mmに制御され、これが音質の安定性を保証するカギとなる」。

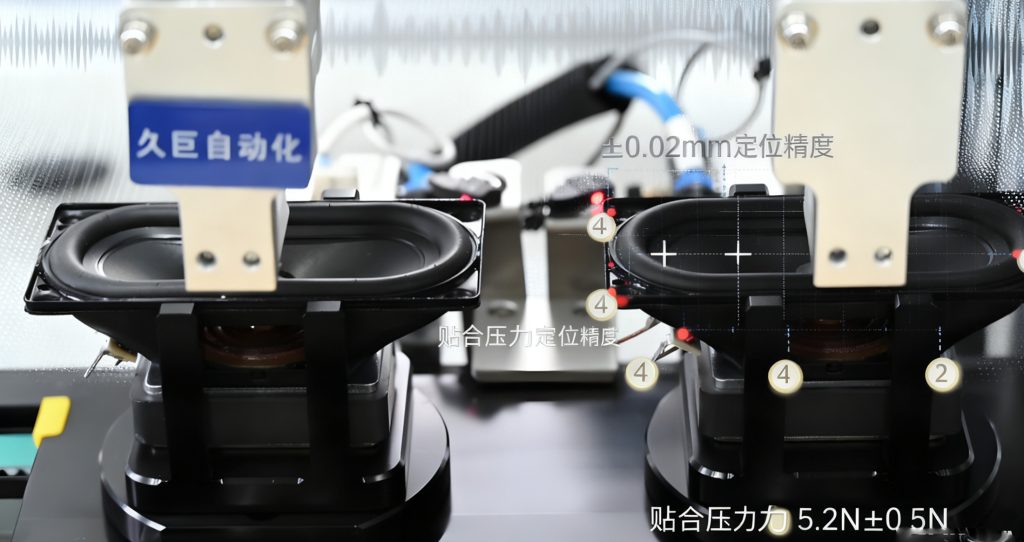

振動板ラミネーションリンクの核心は、まさにサイトの写真にあるような場面です。デュアルステーションのロボットアームが同期して振動板をつかみ、コーンフレームを0.02mmの位置精度で整列させ、圧力センサーがラミネーション強度をリアルタイムでフィードバックして、振動板エッジとコーンフレームが0.05mm以下の誤差でフィットするようにします。このステップは、スピーカーの周波数応答曲線の一貫性を直接決定し、手動組み立ての誤差は通常0.2mmを超え、異なるスピーカーの音質に明らかな違いをもたらします。

その後の配線溶接、ダストカバーアセンブリおよび他のプロセスは、装置はまた、自動化を達成している:自動はんだ付けマシンの温度制御350℃±5℃では、偽の溶接や高温部品を避けるために、ダストカバーのフィットは、機器が気密テストされ、ほこりにスピーカーが寿命に影響を与えるのを防ぐために。

終わり完成品テスト・セッション各スピーカーが組み立てられた後、自動的に音響検査システムに接続され、100-20000Hzの周波数応答曲線を収集し、標準曲線と比較する。

あるオーディオメーカーにこのラインを導入したところ、テレビスピーカーの「手組みゼロ」が実現しただけでなく、完成品の音質合格率が89%から99.7%に向上し、音質に関するエンドユーザーからのクレームが92%減少した。

ジュージュー自動車

ジュージュー自動車