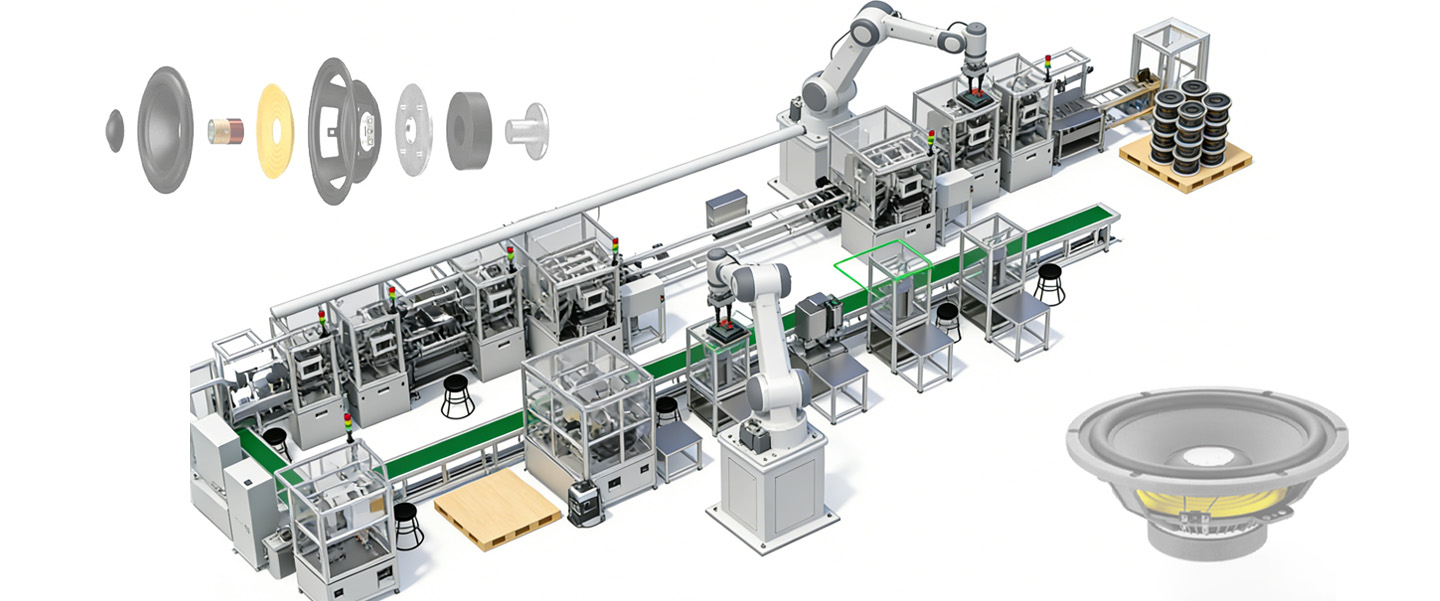

自動車用サブウーファーの自動生産ライン -- 部品から完成品まで、インテリジェントで知的な製造プロセス

"カーウーファーの生産効率の低さ、労働力の大きな誤差、生産能力が注文に追いつかないことをまだ心配していますか?このビデオでは、[カーウーファー全自動化生産ライン]の実際のケースを紹介し、人の手を介さない全工程、インテリジェント製造の奇跡の「部品が入り、完成品が出る」様子を目撃していただきます!

生産ラインの核となるハイライトの分析:

- 全工程自動化:自動材料投入、精密磁気回路組立、ボイスコイル位置決め結合、シェルレーザー溶接、音響パラメータの自動校正、完成品の選別と梱包など、12のコア工程をカバーし、80%の従来の手動操作に完全に取って代わり、人為的ミスによる問題の品質を低減する;

- 効率的な生産能力の突破:1つの生産ラインの1日の生産能力は500-800台に達することができ、従来の手動生産ラインより3倍効率的で、自動車企業のバッチ供給の需要を満たし、納期サイクルを40%短縮する;

- 精密な品質管理:画像検査システム+音響検査装置を装備し、磁気ギャップ精度、溶接強度、周波数応答曲線などの主要パラメータをリアルタイムで監視し、不良率は業界平均をはるかに上回る0.3%以内に管理されています;

- 柔軟な適応:自動車用サブウーファーの異なるモデルとサイズをサポートし、高速生産切り替え、切り替え時間≤30分、家庭用自動車、商用車、新エネルギー車や製品生産の他のシナリオに適応する;

- 大幅なコスト削減と効率化:人件費を年間6000万~8000万元節約し、エネルギー消費量を25%削減する一方、データ管理により、生産進捗状況、品質データのリアルタイムトレーサビリティを実現し、企業のリーンマネジメントを支援する。

この自動化生産ラインは、部品の正確なマッチングから完成品の音響性能の標準化まで、従来の「生産効率が低く、品質が安定せず、生産変更が難しい」という生産上の難点を解決するだけでなく、自動車音響部品業界のインテリジェントなアップグレードの基準となるテンプレートにもなっている。

生産ラインのアップグレードソリューションをお探しの場合、自動化設備の適応の詳細を理解したい場合、または排他的な生産ソリューションをカスタマイズする必要がある場合は、コメント欄の「需要+車種」にメッセージを残すことを歓迎し、1対1のケースの分解とソリューションの見積もりを取得する!‘

ジュージュー自動車

ジュージュー自動車