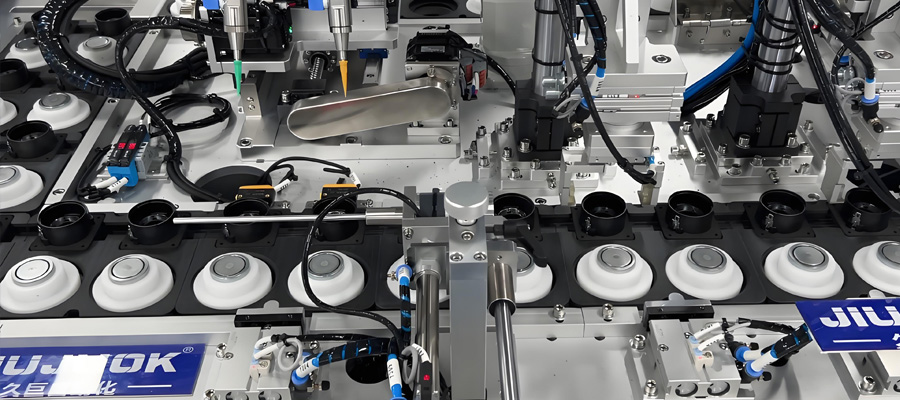

喇叭厂引入双芯直线式内磁磁路机,8 分钟干燥 + 1500PCS/H 产能破解生产瓶颈

某专业喇叭生产企业长期受磁路组件生产效率低、产能跟不上订单需求的困扰,尤其在喇叭磁路核心部件的加工环节,传统设备的干燥流程耗时超 15 分钟,不仅延长了整体生产周期,还导致在制品堆积严重,单日磁路组件产能仅 800PCS,远不能满足下游音响、汽车音响等客户的批量订单需求。更棘手的是,由于喇叭磁路中 U 壳、磁铁规格多样,传统设备对不同尺寸的适配性差,常因尺寸偏差导致磁路组件装配错位,废品率高达 8%,既增加了原材料损耗,又进一步拖慢了交付进度。

为解决这些痛点,该企业经过多方考察,最终引入直线式内磁磁路机双芯。从核心参数来看,这款设备的干燥箱干燥时间仅需 8 分钟,相比传统设备直接缩短近 50%,大幅压缩了磁路组件的生产周期,减少了在制品库存压力。而 1200-1500PCS/H 的设备产能,让企业单日磁路组件产能跃升至 10000PCS 以上,轻松应对旺季订单峰值,甚至能承接以往因产能不足而放弃的大型批量订单。

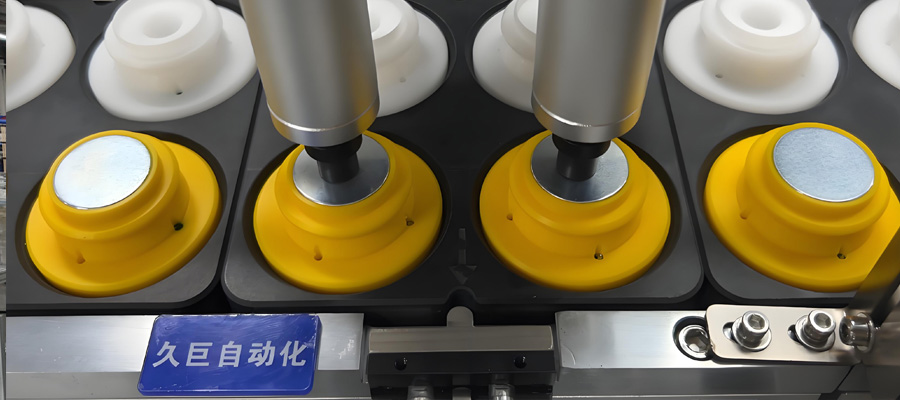

在尺寸适配性上,直线式内磁磁路机双芯的优势尤为突出。针对喇叭磁路的核心部件,设备支持 U 壳最大规格尺寸在∅40mm 以内,磁铁与华司尺寸则覆盖∅9-∅30mm 范围,完全匹配该企业生产的中高端喇叭磁路需求 —— 无论是用于小型蓝牙音箱的∅9mm 小尺寸磁铁,还是用于车载喇叭的∅30mm 大尺寸磁铁,设备都能精准适配,无需频繁调整模具或参数,换型时间从原来的 2 小时缩短至 15 分钟,极大提升了生产灵活性。

此外,设备搭载的内磁磁路装配方案与三件套工艺流程,进一步优化了喇叭磁路的生产环节。内磁磁路装配方案通过标准化的步骤设计,确保磁铁、华司与 U 壳的装配精度,避免了人工装配的误差,将产品合格率从 92% 提升至 99%;而三件套工艺流程则梳理了从原材料预处理到成品检测的全流程,减少了中间冗余环节,让生产节奏更顺畅。

此外,设备搭载的内磁磁路装配方案与三件套工艺流程,进一步优化了喇叭磁路的生产环节。内磁磁路装配方案通过标准化的步骤设计,确保磁铁、华司与 U 壳的装配精度,避免了人工装配的误差,将产品合格率从 82% 提升至 99%;而三件套工艺流程则梳理了从原材料预处理到成品检测的全流程,减少了中间冗余环节,让生产节奏更顺畅。

jiujuauto

jiujuauto