Soluciones de automatización de bocinas

Solución de automatización de altavoces

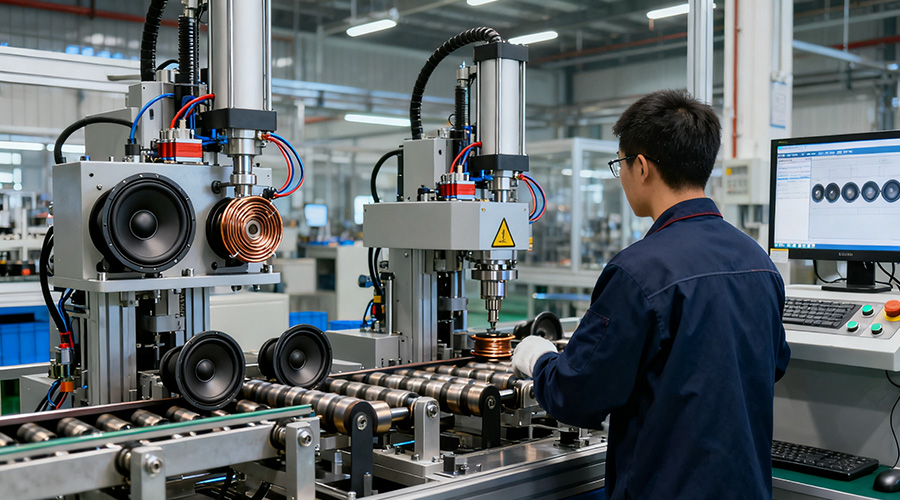

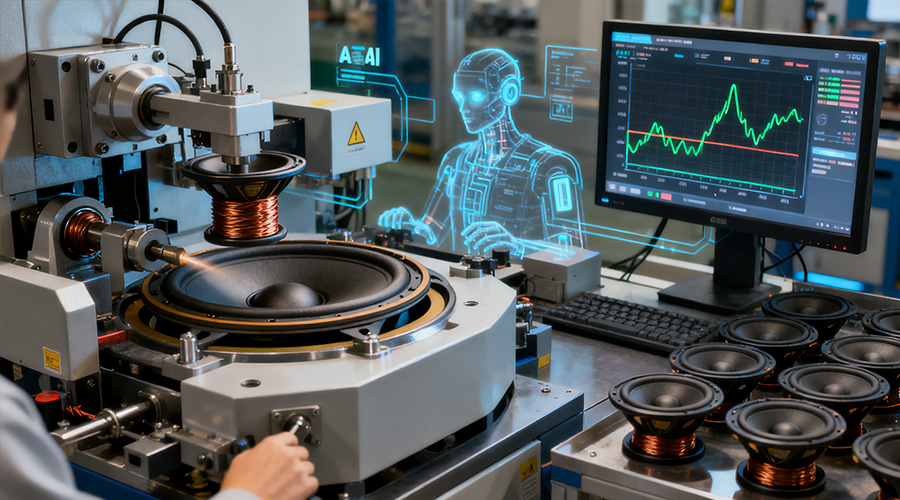

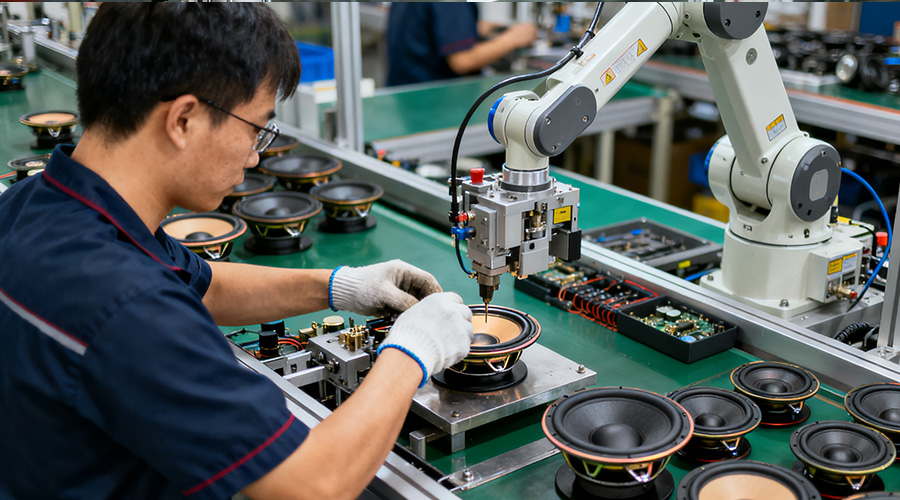

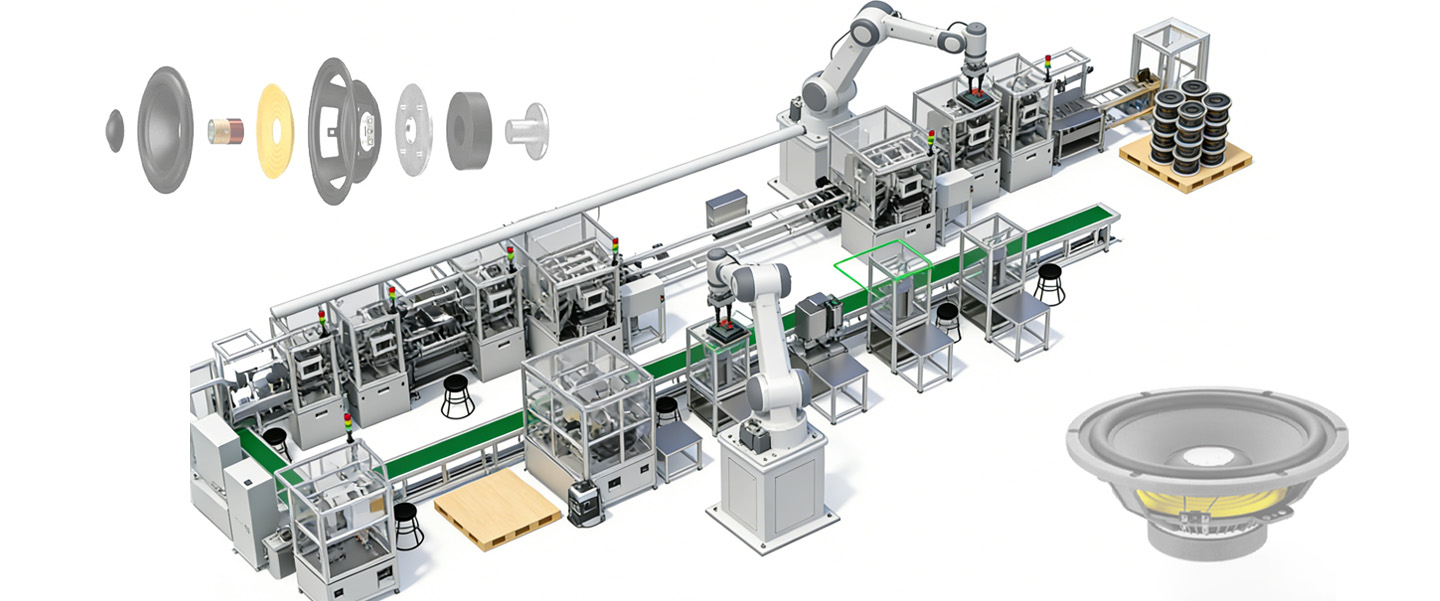

JiuJu Automation se centra en la mejora inteligente de todo el proceso de los altavoces, integrando las cuatro tecnologías principales de inspección visual, ensamblaje de precisión, inspección de calidad de IA y trazabilidad de datos para proporcionar soluciones personalizadas para auriculares TWS, audio para automóviles, altavoces de audio inteligentes multimedia, etc., y lograr un aumento de la capacidad de producción de 300%+, una tasa de rendimiento de 99,8% y una reducción de los costes generales de 60%, lo que resuelve por completo los puntos débiles de la industria, como la dependencia de la mano de obra, el control de calidad estable y el ciclo de entrega. dependencia, control de calidad inestable, largo ciclo de entrega y otros puntos débiles de la industria. Basándose en las características de los productos y los escenarios de producción de los ponentes, crea un sistema de automatización de todo el proceso, desde la entrada de las materias primas hasta la salida de los productos acabados del almacén, que abarca las tres categorías principales de miniatura, pequeña y mediana, y se adapta a las necesidades de la producción de múltiples especificaciones y lotes.

jiujuauto

jiujuauto