การอัปเกรดอัจฉริยะสำหรับแตรรถยนต์: วิธีที่ระบบแตรอัตโนมัติแก้ไขความท้าทายสองประการของความแม่นยำและประสิทธิภาพ

การแทรกซึมอย่างรวดเร็วของยานพาหนะพลังงานใหม่กำลังเปลี่ยนแปลงภูมิทัศน์ของอุตสาหกรรมแตรรถยนต์ข้อมูลระบุว่า ภายในปี 2025 ตลาดแตรรถยนต์ภายในประเทศจะมีมูลค่าเกิน ¥15.2 พันล้าน โดยยอดขายแตรสำหรับยานพาหนะพลังงานใหม่จะเติบโตในอัตรา 431% สัดส่วนของแตรอิเล็กทรอนิกส์ได้เพิ่มขึ้นจาก 37% ในปี 2020 เป็น 53%การผสานรวมอย่างลึกซึ้งของห้องนักบินอัจฉริยะและระบบ ADAS ก่อให้เกิดความต้องการที่เข้มงวดในด้านความแม่นยำของวงจรแม่เหล็กของแตรและความสม่ำเสมอของเสียง ซึ่งกลายเป็นอุปสรรคสำหรับรูปแบบการประกอบด้วยมือแบบดั้งเดิม

ความท้าทายหลักในการผลิตลำโพงสำหรับยานยนต์มุ่งเน้นไปที่กระบวนการสำคัญสองประการ: การประกอบวงจรแม่เหล็กและการปรับเทียบประสิทธิภาพเสียง การกระจายช่องว่างแม่เหล็กอย่างสม่ำเสมอมีผลโดยตรงต่อระดับการบิดเบือน โดยยานพาหนะพลังงานใหม่ต้องการอัตราการบิดเบือนต่ำกว่า 3% การประกอบด้วยมือประสบปัญหาในการรักษาความทนทานของช่องว่างแม่เหล็กที่ ±0.05 มม. ตามที่ต้องการในขณะเดียวกัน ลำโพงอัจฉริยะจำเป็นต้องมีการรวมชิป MCU และอัลกอริธึมเสียงเข้าด้วยกัน ซึ่งอัตราการเกิดข้อผิดพลาดในการประกอบหลายส่วนประกอบจะเพิ่มขึ้นตามความซับซ้อน ข้อมูลจาก OEM รายใหญ่ระบุว่าสายการผลิตแบบแมนนวลมีอัตราการเกิดข้อบกพร่องสูงถึง 2.31% โดย 70% ของข้อบกพร่องเหล่านี้เกิดจากการจัดวางวงจรแม่เหล็กไม่ถูกต้องและการบัดกรีขาผิดพลาด

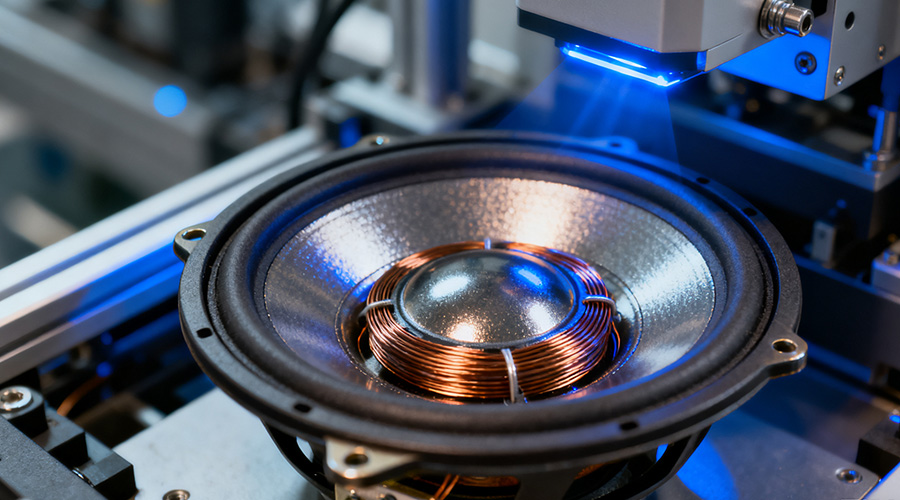

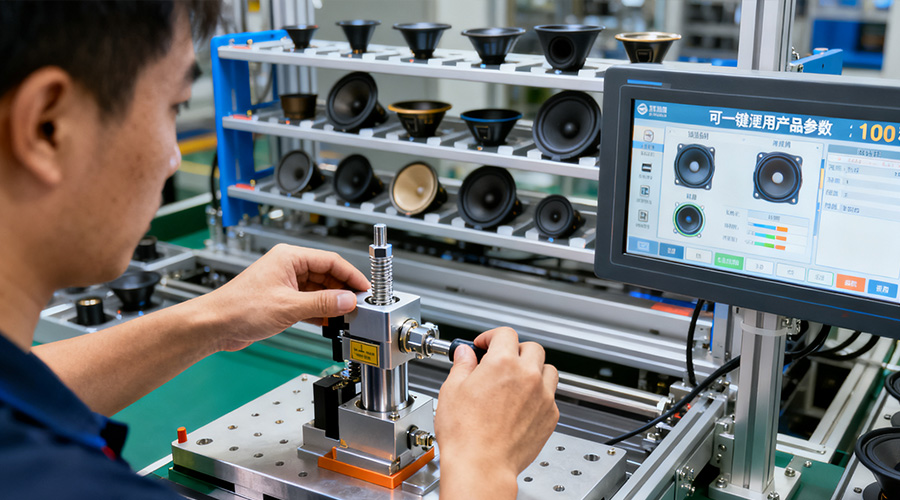

ระบบการผลิตอัตโนมัติแก้ไขปัญหาผ่านนวัตกรรมทางเทคโนโลยีสามประการ ในระหว่างการประกอบวงจรแม่เหล็ก การจัดตำแหน่งด้วยแม่เหล็กไฟฟ้าและลูกกลิ้งป้อนที่มีความแม่นยำสูงจะช่วยให้ความคลาดเคลื่อนในการจัดตำแหน่งระหว่างแม่เหล็กนีโอไดเมียมและเหล็กตัวทีอยู่ภายใน ±0.02 มม. ซึ่งช่วยปรับปรุงความแม่นยำได้สามเท่าเมื่อเทียบกับกระบวนการด้วยมือในระหว่างการพันขดลวดเสียง ระบบเซอร์โวจะปรับความตึงของลวดทองแดงแบบไดนามิก ในขณะที่การตรวจสอบด้วยวิสัยทัศน์ AI จะระบุความเสี่ยงของการแตกหัก ช่วยเพิ่มอัตราการผ่านของการพันจาก 95.1% เป็น 99.81%ที่สำคัญ โมดูลตรวจสอบออนไลน์ด้วยเสียงได้รวมตัววิเคราะห์ Klippel เข้าไว้ด้วย ทำให้สามารถทดสอบการตอบสนองความถี่และอิมพีแดนซ์ได้ภายใน 3 วินาที ข้อมูลจะถูกซิงโครไนซ์กับระบบ MES โดยอัตโนมัติ ทำให้สามารถตรวจสอบย้อนกลับได้ 100%

ภายหลังการนำมาใช้ของโซลูชันนี้โดยกิจการในเขตสามเหลี่ยมแม่น้ำแยงซีเกียง วงจรการผลิตสำหรับลำโพงอัจฉริยะในรถยนต์ได้ลดลงจาก 45 วินาทีต่อหน่วยเป็น 32 วินาทีต่อหน่วย ซึ่งส่งผลให้ต้นทุนแรงงานลดลง 52% อย่างมีนัยสำคัญ ยิ่งไปกว่านั้น ผลิตภัณฑ์ยังได้รับการรับรองมาตรฐานความถี่ ISO 7188 และเข้าสู่ห่วงโซ่อุปทานด้านหน้าของผู้ผลิตรถยนต์พลังงานใหม่ได้สำเร็จ ซึ่งแสดงให้เห็นว่าระบบอัตโนมัติไม่เพียงแต่เป็นเครื่องมือเพิ่มประสิทธิภาพเท่านั้น แต่ยังเป็นปัจจัยหลักที่ขับเคลื่อนการก้าวหน้าทางเทคโนโลยีอีกด้วย

จิ่วจูออโต้

จิ่วจูออโต้