혼 자동화 솔루션

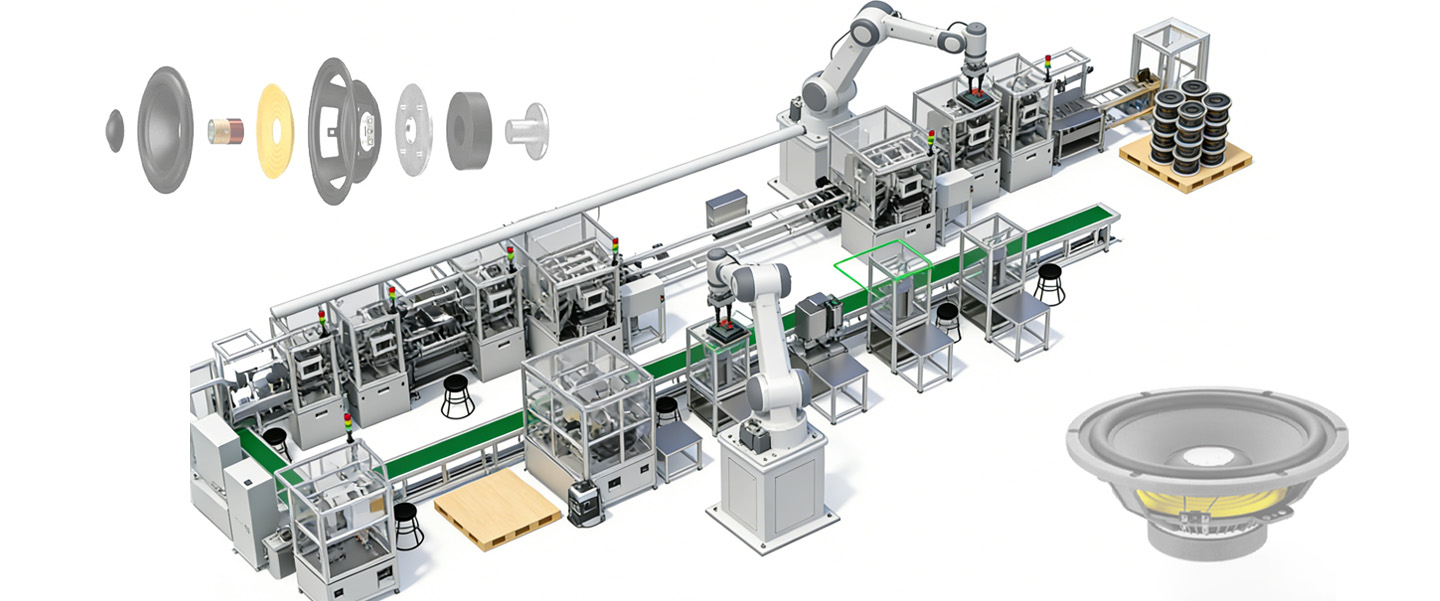

스피커 자동화 솔루션

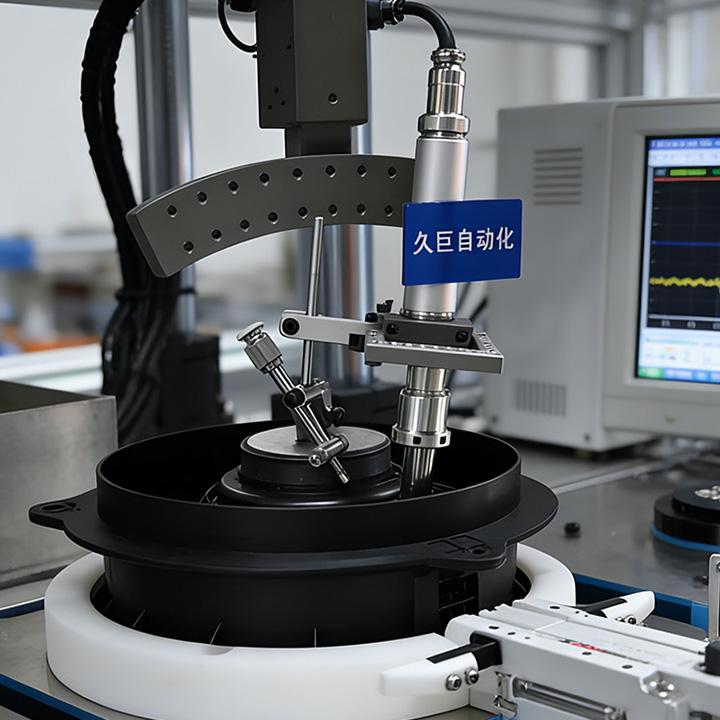

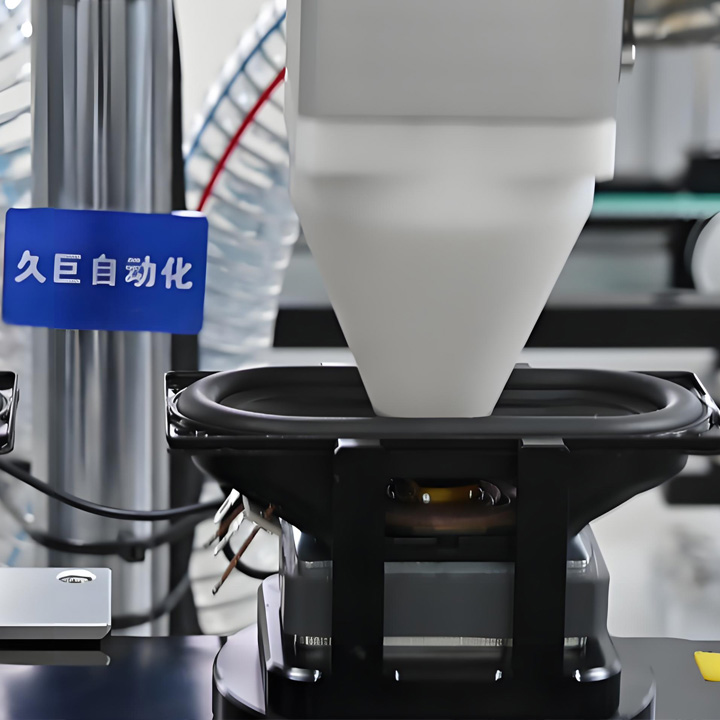

지우주 오토메이션은 육안 검사, 정밀 조립, AI 품질 검사 및 데이터 추적의 네 가지 핵심 기술을 통합하여 TWS 헤드폰, 카 오디오, 멀티미디어 스마트 오디오 스피커 등을위한 맞춤형 솔루션을 제공하고 300% +의 생산 능력 증가, 99.8%의 수율, 60%의 전체 비용 감소를 달성하여 노동 의존도, 안정적인 품질 관리 및 배송주기와 같은 업계의 문제점을 완전히 해결하는 스피커 전 공정의 지능형 업그레이드에 초점을 맞추고 있습니다. 노동 의존도, 불안정한 품질 관리, 긴 배송주기 및 기타 업계의 고충을 완전히 해결합니다. 스피커의 제품 특성과 생산 시나리오에 따라 원자재에서 완제품까지 전 공정 자동화 시스템을 구축하여 마이크로, 소형 및 중형의 세 가지 범주를 포괄하고 다중 사양 및 다중 배치 생산의 요구에 적응합니다.

jiujuauto

jiujuauto