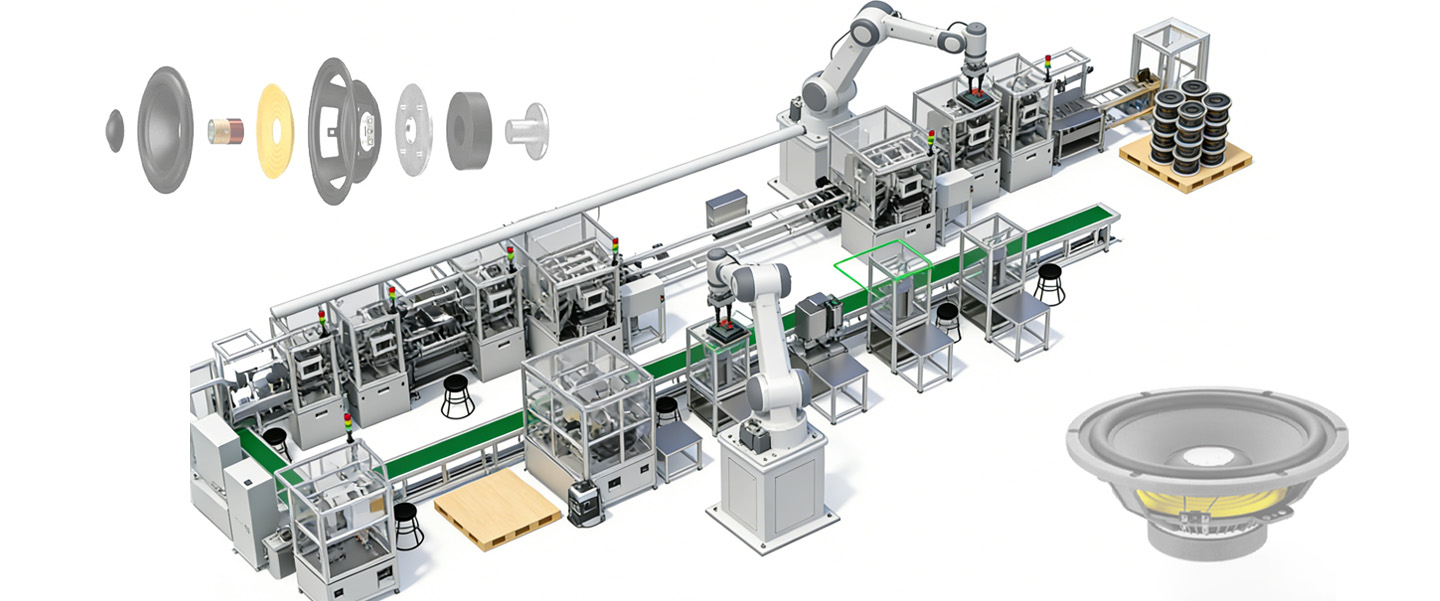

労働集約型+低生産性」のペインポイントを解消 -磁気回路+ソフトの融合で、一人当たり効率2倍を実現する自動車用ホーン自動化生産ライン

クライアントの背景

あるカーオーディオメーカーは3.5-8インチのカースピーカーの生産に力を入れ、元の生産ラインは “手払い+手組み+自然乾燥 ”のモードを採用し、3つの大きな問題がある:1)磁気回路の組み立て(T-鉄、磁石、コーンフレームの組み合わせ)は6人/シフトを必要とし、ソフトボディの組み立て(スプリングウェーブ、ドラム紙、ボイスコイルアセンブリ)は8人/シフトを必要とし、人件費の割合は30%以上;2)不均一な手払いは乾燥後に部品の位置ずれを引き起こし、5%の不良率;3)自然乾燥は1時間以上かかり、1日の生産能力はわずか8000PCS。人件費は30%以上を占める;2)不均一な手塗りは乾燥後部品の位置ずれを引き起こし、不良率は5%に達する;3)自然乾燥は1時間以上かかり、一日の生産能力は8000PCSしかなく、OEMからの注文の需要を満たすことができない。

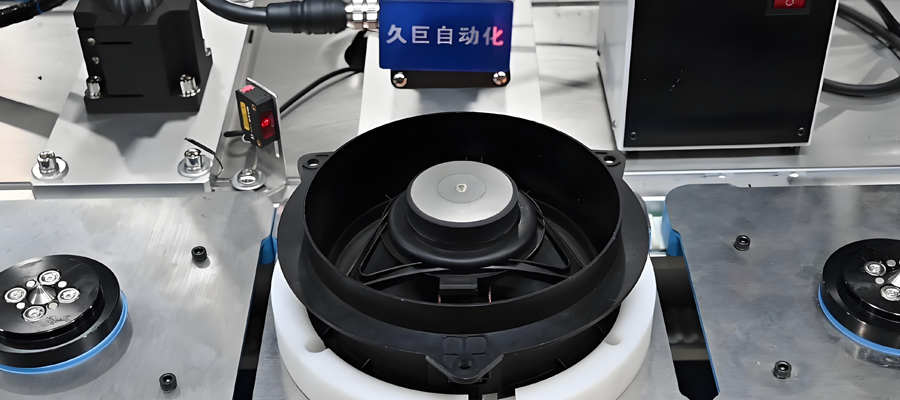

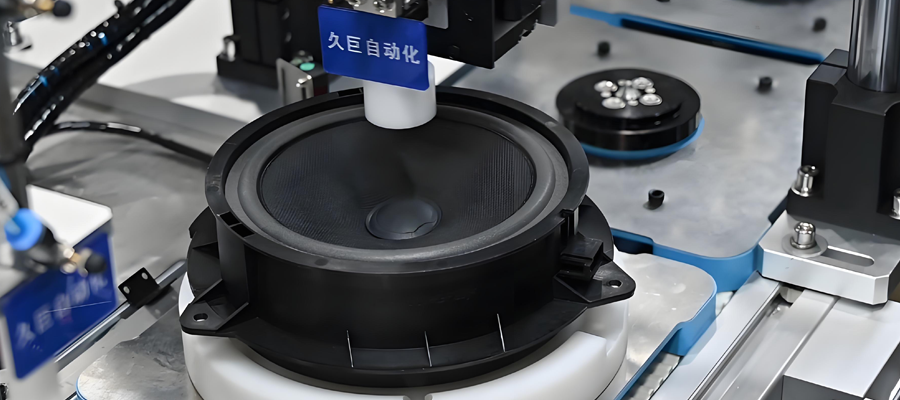

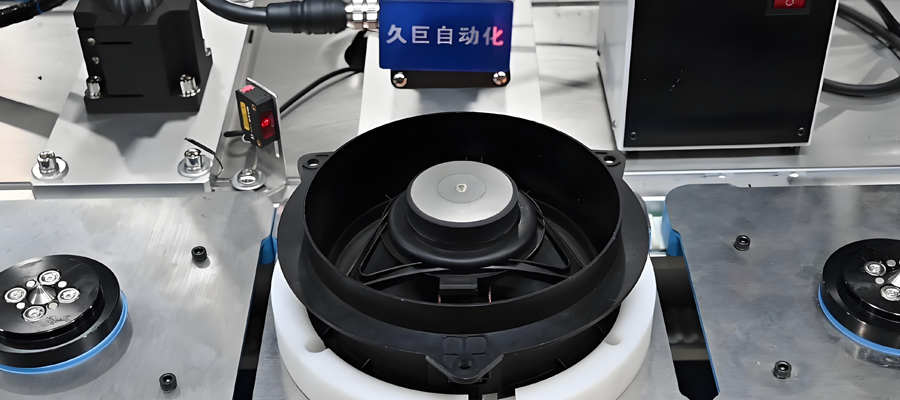

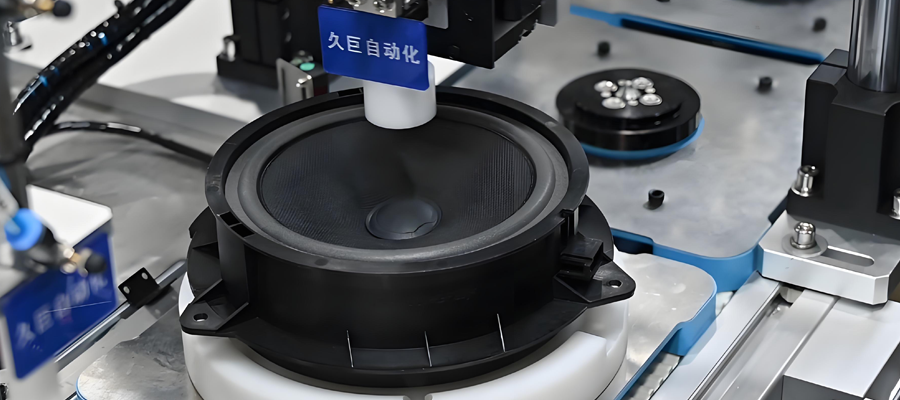

カーホーン自動生産ライン

カーホーン自動生産ライン

JiuJiソリューションズ

そこで、「磁気回路自動組立ライン+メンブレンマシン+多層自動オーブン」のオールインワン生産ラインを、次のようなコア構成でカスタマイズした:

磁気回路自動組立ライン:4軸分注ロボット(精度±0.05mm)、自動ローディング機構、ブロー・真空モジュールを統合し、全工程の「自動T型アイアン→自動分注→自動マグネット→手動座屈ポットフレーム→自動乾燥」を実現し、4人の人手を代替する;

カーホーン マグネットロードマシン

カーホーン マグネットロードマシン

ダイヤフラムマシン:ユニバーサル位置決め回転テーブルを採用し、ボイスコイルを挿入/ドラム紙を置くために手動支援で、外輪接着剤/センター接着剤、ドラム紙の外輪接着剤/センター接着剤自動調剤をサポートし、代わりに5マンパワー、および唯一のタイプを変更するときに位置決めパラメータを調整する必要があり、60%によってコストを削減します;

多段自動オーブン:4段設計のB/Cセクションオーブン、1つのボックスで651個のスピーカーを収納可能、電気加熱温度制御(常温~45℃調整可能)、マグネットセクションの乾燥時間を12分に圧縮、ソフトセクションの乾燥時間を38分に圧縮、自然乾燥に代わる完全な乾燥方法。

実施効果

人件費:1シフトの労働力が14人から5人に削減され、毎月の人件費が8万元以上節約された;

生産能力効率:1時間当たりの生産能力は1000PCSに増加し、1日当たりの生産能力は18,000PCSを超え、OEMからの「1日当たり15,000PCS」の注文需要に対応した;

製品品質:自動ディスペンス精度は±0.05mmに向上し、コンポーネントのミスアライメント不良率は0.8%に低減。

自動車用ホーン・オートメーション - ホーンフィルム片

自動車用ホーン・オートメーション - ホーンフィルム片 ホーン・オートメーション

ホーン・オートメーション

ジュージュー自動車

ジュージュー自動車