Линейный внутренний магнитный рог магнитной цепи машины двойной сердечник как решить "мульти-спецификации рог магнитной цепи производства трудно" проблема

一家专注于中低端消费类喇叭生产的小型工厂,在拓展市场时遇到了 “多规格生产” 的核心难题。随着消费电子市场对喇叭需求的多样化,客户不仅需要传统的∅20mm 常规尺寸喇叭,还提出了∅12mm 迷你喇叭、∅35mm 低音喇叭等定制化需求。但该厂原有的磁路生产设备仅支持∅25mm 以内的 U 壳和磁铁,无法生产大尺寸磁路组件;若要生产小尺寸产品,还需手动调整设备参数,每次换型耗时近 3 小时,且精度难以保证,导致小尺寸磁路组件的废品率高达 12%,定制化订单的交付周期常常超过 15 天,客户投诉率居高不下,多个潜在合作因生产能力不足而告吹。

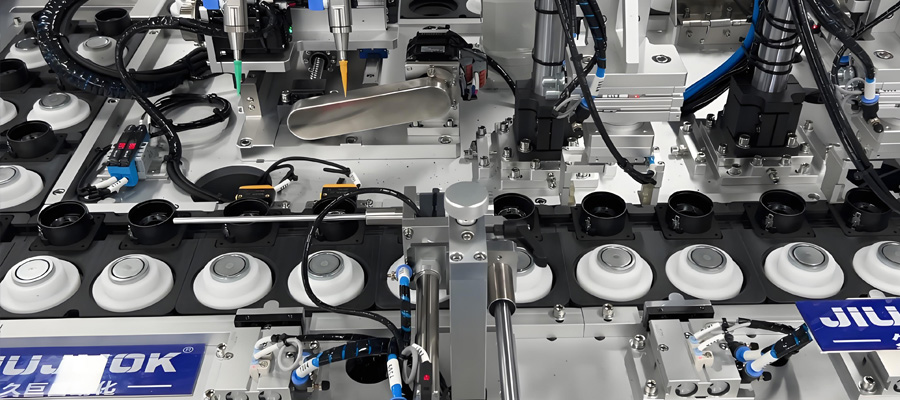

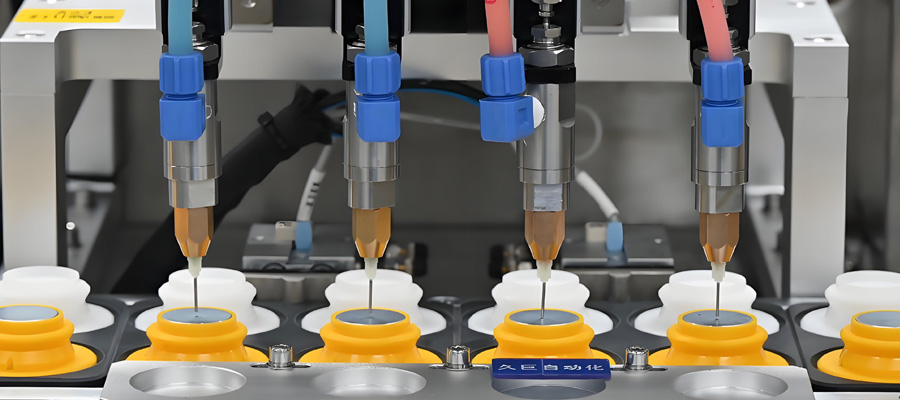

在了解到直线式内磁磁路机双芯的特性后,该厂果断投入设备升级。从喇叭磁路生产的实际需求出发,这款设备的尺寸适配范围恰好契合企业的痛点:U 壳最大规格尺寸≤∅40mm,能够覆盖∅35mm 低音喇叭的磁路需求;磁铁与华司尺寸在∅9-∅30mm 之间,无论是∅12mm 迷你喇叭的小尺寸磁铁,还是∅25mm 常规喇叭的标准磁铁,都能精准适配。更重要的是,设备的尺寸调节系统采用数字化控制,换型时只需在操作面板输入目标尺寸参数,15 分钟内即可完成调整,无需人工拆卸模具,大幅减少了换型时间和误差。

除了尺寸适配性,设备的生产效率也为企业带来了惊喜。原设备的磁路组件产能仅 900PCS/H,干燥时间长达 20 分钟,而直线式内磁磁路机双芯的产能提升至 1200-1350PCS/H,干燥时间缩短至 8 分钟,即使在多规格切换生产的情况下,单日产能仍能稳定在 8000PCS 以上,较之前提升近一倍。这意味着企业在承接定制化订单的同时,无需担心常规订单的交付进度,实现了 “多规格” 与 “高效率” 的兼顾。

为了进一步提升产品品质,该厂还结合设备的内磁磁路装配方案,对喇叭磁路的生产流程进行了优化。内磁磁路装配方案通过定位销精准固定 U 壳、磁铁与华司的相对位置,避免了人工装配时的偏移问题,使磁路组件的磁性能一致性提升 30%,喇叭的音质稳定性也随之改善。搭配三件套工艺流程,从原材料筛选到成品检测的每个环节都有明确标准,生产人员的操作规范性增强,产品合格率从 88% 提升至 98.5%。

设备升级半年后,该厂的市场竞争力显著增强:定制化订单占比从 15% 提升至 40%,新增了 2 家智能穿戴设备客户;常规订单的交付周期从 10 天缩短至 5 天,客户复购率从 60% 升至 85%;原材料损耗成本每月减少 1.2 万元,净利润同比增长 35%。对于小型喇叭厂而言,直线式内磁磁路机双芯不仅是一台生产设备,更是推动企业从 “常规生产” 向 “定制化 + 高效率” 转型的关键助力。

jiujuauto

jiujuauto