从零件到成品:久巨喇叭自动化生产线揭秘 TV 喇叭的诞生之旅

一台 TV 喇叭看似只有 “盆架、磁路、振膜、音圈” 等几个核心部件,但其装配过程却包含 12 道精密工序,任何一个环节的偏差都会影响最终音质。而在久巨自动化的在tv喇叭自动化线装配线上,我们能清晰看到 “从零件到成品” 的高效、标准化诞生之旅。

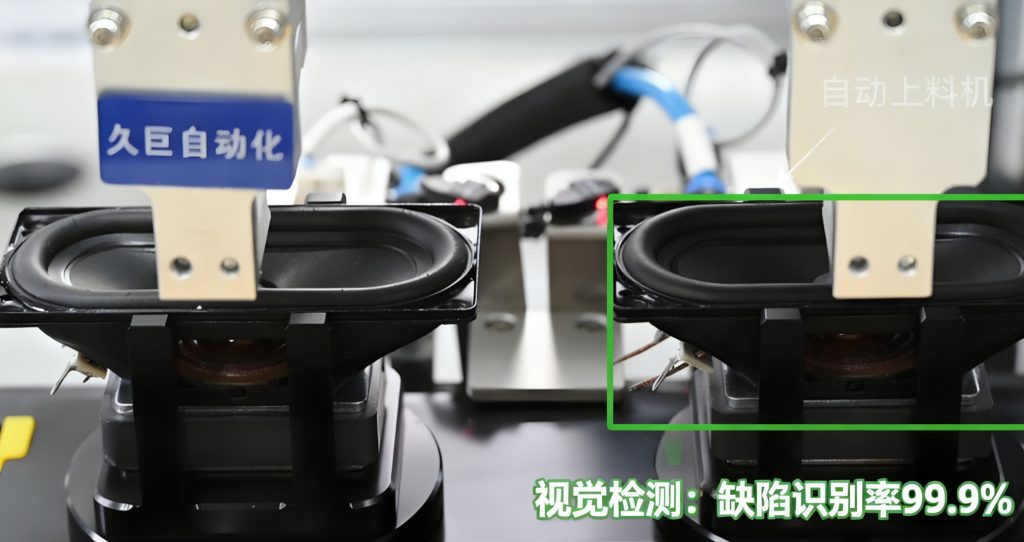

流程的起点是智能上料环节:盆架、磁钢等零件通过自动上料机精准输送至工位,设备配备的视觉识别系统会先检测零件外观缺陷,避免不良品流入下一环节 —— 这一步就替代了 3 名人工质检员的工作,且检测准确率达到 99.9%。

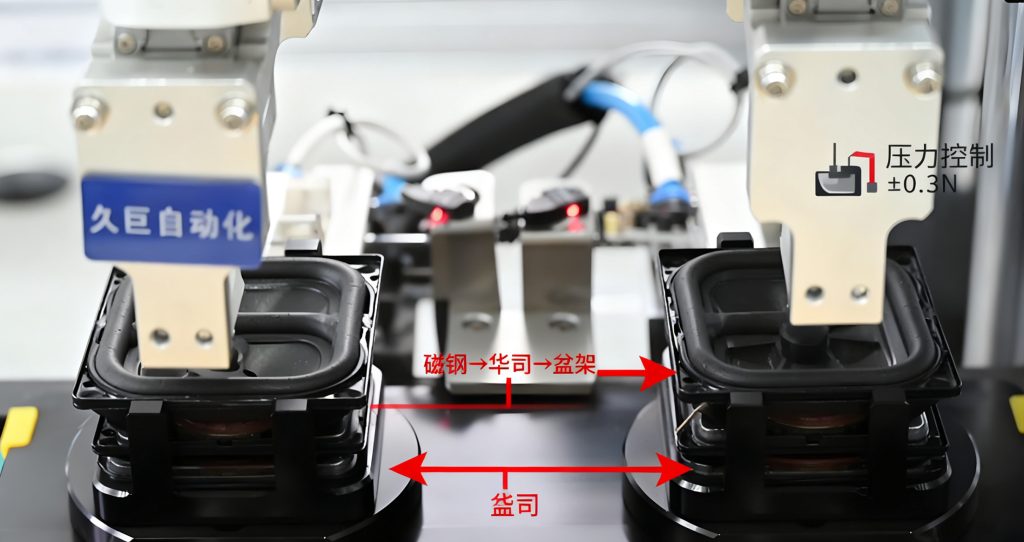

紧接着是磁路装配工序:机械臂将磁钢、华司依次放置在盆架的指定位置,同时设备会施加恒定的压力(误差 ±0.3N)确保磁路贴合紧密。“人工装磁路时,经常会因为力度不均导致磁钢偏移,影响磁场均匀性”,久巨技术工程师介绍,“我们的设备能让每台Horn Magnetic Road Machine的磁路间隙控制在 0.15mm±0.01mm,这是保障音质稳定性的关键”。

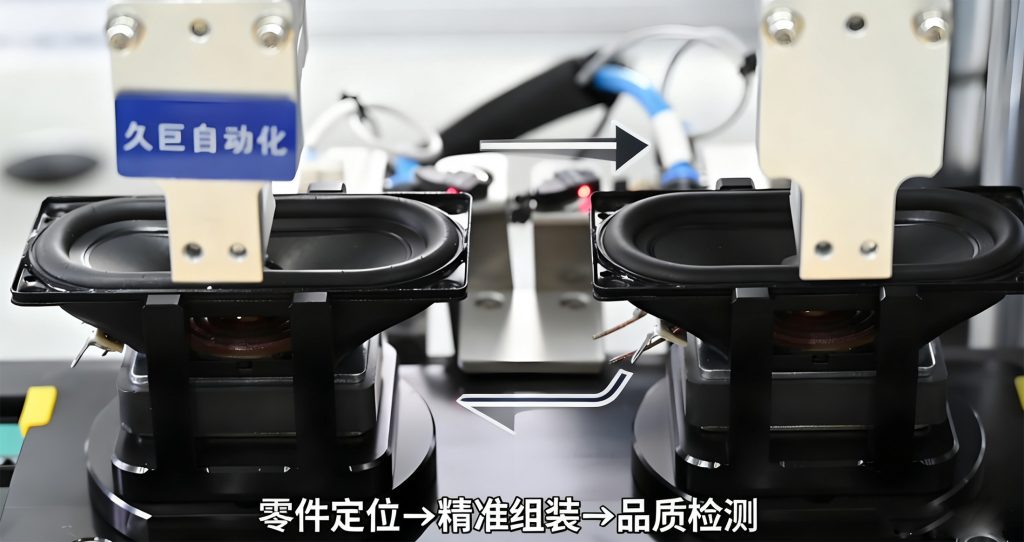

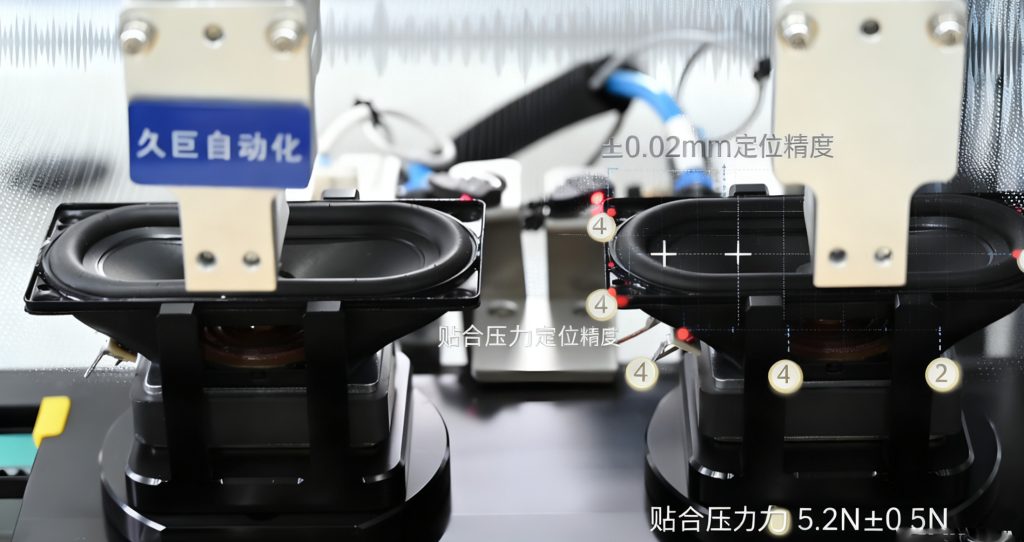

核心的振膜贴合环节,正是现场图中展示的场景:双工位的机械臂同步抓取振膜,以 0.02mm 的定位精度对准盆架,同时压力传感器实时反馈贴合力度,确保振膜边缘与盆架的贴合度误差小于 0.05mm—— 这一步直接决定了喇叭的频响曲线一致性,人工装配的误差通常会超过 0.2mm,导致不同喇叭的音质差异明显。

后续的接线焊接、防尘盖装配等工序,设备同样实现了自动化:自动焊锡机的温度控制在 350℃±5℃,避免虚焊或烫坏部件;防尘盖贴合后,设备会进行气密性检测,防止喇叭进灰影响使用寿命。

最后是成品检测环节:每台喇叭装配完成后,会自动接入声学检测系统,采集 100-20000Hz 的频响曲线,并与标准曲线比对,不合格产品会被自动分拣 —— 整个流程从零件投入到成品下线,仅需 90 秒 / 台,且全程无需人工介入。

某音响制造商引入这条线后,不仅实现了 TV 喇叭的 “零人工装配”,还让成品的音质合格率从 89% 提升至 99.7%,终端客户的音质投诉量下降了 92%。

jiujuauto

jiujuauto